-

Телефон

+86-28-85865613

Ведущие приводы задвижек с механическим приводом

В статье рассматриваются различные типы ведущих приводов задвижек с механическим приводом, их характеристики, особенности выбора и применения в различных промышленных условиях, а также сравнение с альтернативными типами приводов.

Введение в ведущие приводы задвижек с механическим приводом

Ведущие приводы задвижек с механическим приводом являются важным элементом трубопроводных систем, обеспечивающим надежное и эффективное управление потоком рабочей среды. Они используются в различных отраслях промышленности, включая нефтегазовую, химическую, энергетическую и водоснабжение. Компания ООО Чэнду Майкесен Контроль Жидкости Оборудование предлагает широкий спектр решений для автоматизации трубопроводной арматуры. На нашем сайте mksvc.ru вы найдете подробную информацию о предлагаемом оборудовании.

Что такое задвижка с механическим приводом?

Задвижка с механическим приводом - это тип запорной арматуры, в котором открытие и закрытие затвора осуществляется с помощью механического устройства, такого как редуктор или рычаг. Эти приводы позволяют управлять задвижкой вручную или с помощью электропривода, обеспечивая точное и надежное регулирование потока.

Преимущества использования механических приводов

Механические приводы обладают рядом преимуществ, которые делают их предпочтительными в определенных условиях:

- Надежность: Простая конструкция обеспечивает высокую надежность и долговечность.

- Экономичность: Механические приводы обычно дешевле электрических или пневматических.

- Простота обслуживания: Не требуют сложного обслуживания и ремонта.

- Автономность: Могут работать без внешнего источника питания.

Типы ведущих приводов задвижек с механическим приводом

Существует несколько основных типов механических приводов, каждый из которых имеет свои особенности и предназначен для определенных задач.

Ручные приводы

Ручные приводы являются наиболее простым типом механических приводов. Они используются для управления задвижками небольшого размера и в системах, где не требуется частое или быстрое перекрытие потока. Они просты в установке и обслуживании, но требуют физического усилия для управления.

Редукторные приводы

Редукторные приводы используют редуктор для увеличения крутящего момента, необходимого для открытия и закрытия задвижки. Они позволяют управлять задвижками больших размеров с меньшим усилием. Редукторные приводы широко используются в промышленных трубопроводных системах, где требуется надежное и точное управление потоком.

Рычажные приводы

Рычажные приводы используют рычаг для увеличения силы, прикладываемой к затвору задвижки. Они просты в конструкции и удобны в использовании, но требуют значительного физического усилия для управления задвижками больших размеров.

Выбор ведущего привода задвижки

Выбор подходящего ведущего привода задвижки зависит от нескольких факторов, включая размер задвижки, рабочее давление, тип рабочей среды, условия эксплуатации и требования к управлению.

Определение требуемого крутящего момента

Первым шагом в выборе привода является определение требуемого крутящего момента для открытия и закрытия задвижки. Эта величина зависит от размера задвижки, рабочего давления и типа рабочей среды. Информацию о требуемом крутящем моменте можно найти в технических характеристиках задвижки.

Учет условий эксплуатации

Важно учитывать условия эксплуатации задвижки, такие как температура, влажность, наличие агрессивных сред и другие факторы. Для работы в тяжелых условиях рекомендуется выбирать приводы с повышенной степенью защиты и устойчивостью к коррозии.

Совместимость с системой автоматизации

Если задвижка будет интегрирована в систему автоматизации, необходимо выбирать привод, совместимый с этой системой. Это может потребовать использования электропривода с соответствующими интерфейсами и протоколами связи.

Применение ведущих приводов задвижек с механическим приводом

Ведущие приводы задвижек с механическим приводом находят широкое применение в различных отраслях промышленности.

Нефтегазовая промышленность

В нефтегазовой промышленности механические приводы используются для управления потоком нефти, газа и других жидкостей в трубопроводах, резервуарах и технологических установках. Они обеспечивают надежное и безопасное перекрытие потока в случае аварийных ситуаций или при проведении ремонтных работ.

Химическая промышленность

В химической промышленности механические приводы используются для управления потоком агрессивных химических веществ в трубопроводах и резервуарах. Важно выбирать приводы, изготовленные из материалов, устойчивых к коррозии и воздействию химических веществ.

Энергетика

В энергетике механические приводы используются для управления потоком воды, пара и других теплоносителей в трубопроводах и оборудовании электростанций. Они обеспечивают надежное и точное регулирование потока, необходимое для эффективной работы энергосистемы.

Водоснабжение и канализация

В системах водоснабжения и канализации механические приводы используются для управления потоком воды и сточных вод в трубопроводах, насосных станциях и очистных сооружениях. Они обеспечивают надежное и безопасное перекрытие потока при проведении ремонтных работ или в случае аварийных ситуаций.

Сравнение механических приводов с альтернативными типами

Помимо механических приводов, существуют и другие типы приводов, такие как электрические и пневматические. Каждый из них имеет свои преимущества и недостатки, и выбор оптимального типа зависит от конкретных условий применения.

| Тип привода | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Механический | Надежность, экономичность, простота обслуживания, автономность | Требуется физическое усилие, ограниченная скорость | Общепромышленное применение, системы водоснабжения, нефтегазовая промышленность |

| Электрический | Высокая точность и скорость управления, возможность автоматизации | Требуется электропитание, более высокая стоимость и сложность обслуживания | Автоматизированные системы управления, химическая промышленность, энергетика |

| Пневматический | Высокая скорость и надежность, взрывобезопасность | Требуется сжатый воздух, более высокая стоимость эксплуатации | Взрывоопасные среды, химическая промышленность |

Электрические приводы

Электрические приводы обеспечивают высокую точность и скорость управления задвижкой, а также возможность интеграции в системы автоматизации. Однако они требуют электропитания и обычно дороже механических приводов.

Пневматические приводы

Пневматические приводы обладают высокой скоростью и надежностью, а также взрывобезопасностью. Они широко используются в химической промышленности и других отраслях, где требуется работа во взрывоопасных средах. Однако для работы пневматических приводов требуется источник сжатого воздуха.

Заключение

Ведущие приводы задвижек с механическим приводом являются важным элементом трубопроводных систем, обеспечивающим надежное и эффективное управление потоком рабочей среды. Выбор подходящего привода зависит от конкретных условий применения и требований к управлению. При правильном выборе и эксплуатации механические приводы обеспечивают долговечную и надежную работу трубопроводной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

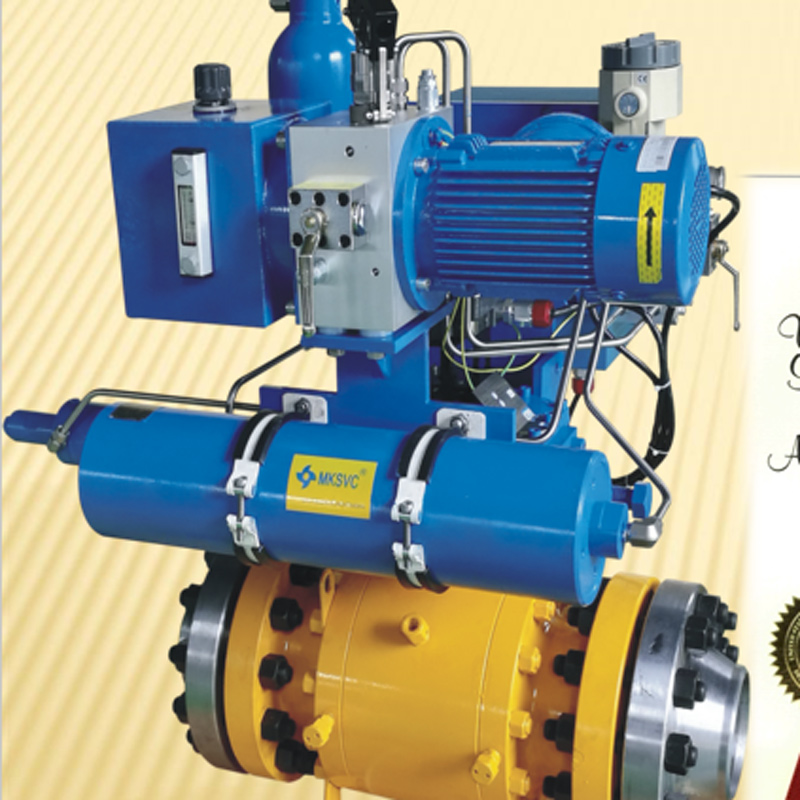

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода

Связанный поиск

Связанный поиск- Китай завод типа гидравлического цилиндра

- Китай гидравлический цилиндр 50 завод

- Отличный тип гидравлического цилиндра завод

- Завод по производству приводов воздушных клапанов в Китае

- Китайские заводы по производству пневматических регулирующих клапанов

- Отличный производитель приводов для шаровых кранов

- Производители типов гидравлических цилиндров

- Высококачественные трансмиссии с двумя направляющими вилками

- Отличный производитель ручных приводов для шиберных задвижек

- Производители высококачественных панелей управления