-

Телефон

+86-28-85865613

Виды гидравлических цилиндров

Когда говорят про виды гидравлических цилиндров, многие сразу лезут в учебники — телескопические, плунжерные, поршневые... Но в реальной работе, особенно с приводами для арматуры, классификация по конструкции часто вторична. Гораздо важнее, как цилиндр ведёт себя под конкретной нагрузкой, в конкретной среде, и как он интегрирован в систему. Вот об этом и хочу порассуждать, исходя из того, с чем приходилось сталкиваться.

Основные типы в контексте приводной техники

Если брать нашу сферу — интеллектуальные исполнительные механизмы для клапанов, то тут чаще всего работаешь с гидравлическими цилиндрами двустороннего действия. Односторонние, где возврат идёт за счёт пружины, тоже встречаются, но реже — их применение обычно ограничено аварийным закрытием. Телескопические конструкции в линейных приводах высокого давления почти не вижу, разве что в особых случаях с огромным требуемым ходом при компактном монтажном размере. Но это уже экзотика.

А вот что действительно критично — это исполнение штока и способ уплотнения. Хромированный шток — стандарт, но если среда агрессивная, например, на морских платформах или в химии, то идёт уже нержавейка. И здесь часто ошибаются: ставят обычный хромированный шток в среду с сероводородом, а потом удивляются точечной коррозии и течи через сальниковый узел. Уплотнения — отдельная история. Стандартные манжеты из NBR работают в большинстве случаев, но при высоких температурах или в контакте с синтетическими жидкостями типа HFD-R нужен уже FKM (витон). Это кажется мелочью, пока не столкнёшься с отказом на объекте.

В работе с гидравлическими цилиндрами прямого действия для высоконапорных клапанов, как раз те, что делает, к примеру, ООО Чэнду Майкесен Контроль Жидкости Оборудование, важен расчёт не только на давление, но и на боковые нагрузки. Особенно если привод монтируется на уже существующий клапан, и монтажный узел не идеально соосный. Бывало, цилиндр по паспорту выдерживает 350 бар, но из-за неучтённого изгибающего момента манжеты штока изнашиваются за полгода вместо нескольких лет.

Комбинированный пневмогидравлический привод — где тонкости

Вот здесь виды цилиндров приобретают особый смысл. В комбинированном приводе обычно стоит именно гидравлический цилиндр, но система заполнена и гидравлической жидкостью, и газом (чаще азотом). Задача — обеспечить быстрое срабатывание за счёт пневматики и точное позиционирование/удержание усилия за счёт гидравлики. Конструктивно это часто цилиндр с полостями, разделёнными плавающим поршнем или эластичной мембраной.

Основная проблема на практике — это газопроницаемость через разделительный элемент и изменение объёма жидкости с температурой. Летом на солнце давление в газовой полости может подскочить, зимой — упасть. Если не предусмотреть компенсатор или систему подкачки, привод может просто не выйти на нужное усилие или, наоборот, создать избыточное давление. Видел случаи, когда при монтаже в холодный период всё работало, а в летнюю жару срабатывала предохранительная мембрана из-за расширения азота.

Компания ООО Чэнду Майкесен в своих разработках, судя по описанию, как раз фокусируется на таких интеллектуальных системах. Их подход к проектированию, вероятно, включает не просто подбор цилиндра из каталога, а расчёт всей термодинамики в связке с управляющей электроникой. Это уже следующий уровень, где тип цилиндра — лишь часть уравнения.

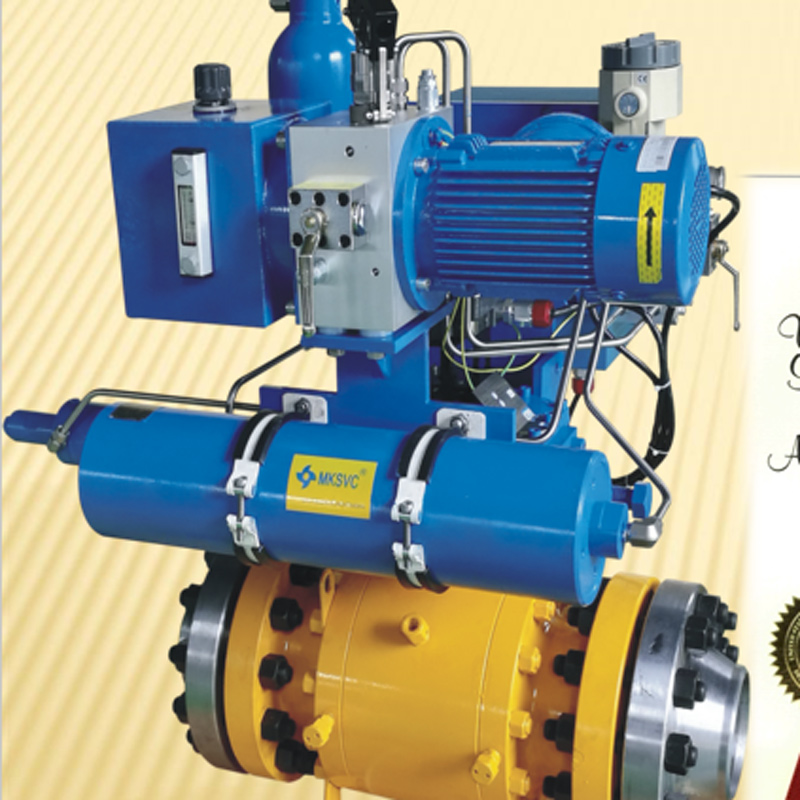

Электрогидравлический привод и требования к цилиндрам

С электрогидравликой история другая. Здесь обычно есть свой гидроблок (насос, двигатель, бак, клапаны) и гидравлический цилиндр как конечный исполнительный элемент. Часто это компактные силовые цилиндры с встроенными датчиками положения (например, магнитострикционными). Вид цилиндра — почти всегда поршневой двустороннего действия, но ключевое — это качество обработки внутренней поверхности гильзы (тонкость шлифовки) и материал поршня.

Почему? Потому что в таких системах часто требуется высокая точность позиционирования и плавность хода. Если в гильзе есть микронеровности или поршень подобран с большим зазором, будет ?ступенчатость? при медленном перемещении. Это губительно для регулирующих клапанов. Приходилось разбирать цилиндры после нареканий от заказчика — и часто проблема была не в электронике, а именно в несоблюдении допусков при изготовлении гильзы.

Ещё момент — это совместимость материалов с рабочей жидкостью. В стационарных системах часто используют минеральные масла, а в мобильной технике или для пожароопасных зон — жидкости на сложных эфирах или HFD-R. Уплотнения и манжеты должны быть подобраны соответственно. Ошибка в спецификации на этапе заказа ведёт к быстрому разбуханию или разрушению уплотнений.

Гидропривод высокого давления прямого действия — испытание на прочность

Это, пожалуй, самый требовательный сегмент. Давления могут быть 500 бар и выше. Здесь уже речь идёт не просто о видах, а о классе исполнения. Часто используются цилиндры с усиленными штоками (большего диаметра относительно поршня) и с многоступенчатыми системами уплотнений. Конструкция, как правило, поршневая, но с минимальными зазорами и с применением специальных уплотнительных колец, например, типа Glyd Ring или комбинированных манжет из полиуретана.

Из личного опыта: самый неприятный сбой — это не внезапный отказ, а постепенная потеря скорости из-за внутренних утечек. На высоком давлении даже микроскопический износ уплотнения поршня приводит к перетеканию жидкости из одной полости в другую. Цилиндр вроде бы держит давление на штоке, но чтобы его выдвинуть, насосу приходится компенсировать утечку, и скорость падает. Диагностировать это на работающей системе сложно — нужны замеры расхода.

В контексте компании MKSVC, которая занимается изготовлением таких систем, ключевым является контроль качества на всех этапах: от выбора стали для гильзы (часто используется сталь с последующей закалкой токами высокой частоты и шлифовкой) до испытаний готового узла на стенде под максимальным давлением с выдержкой. Без этого никакие теоретические виды цилиндров не имеют смысла.

Что в итоге? Практический взгляд на выбор

Так какие же виды гидравлических цилиндров действительно важны? С точки зрения практика, важна не столько номенклатура из справочника, сколько ответы на вопросы: для какой задачи? в каких условиях? с какой динамикой работы? Часто правильнее говорить не о виде, а об исполнении: стандартное, для высоких нагрузок, коррозионностойкое, низкотемпературное, высокотемпературное, прецизионное.

Например, для привода задвижки на магистральном трубопроводе, который срабатывает 2-3 раза в год, но должен обеспечить огромное усилие, важен запас по прочности и стойкость к длительному простою без ?прикипания?. А для регулирующего клапана на технологической линии, который постоянно в движении, на первый план выходит ресурс уплотнений и отсутствие ?залипания? в нейтральной позиции.

Поэтому, когда видишь комплексный подход, как у Чэнду Майкесен — разработка, проектирование, изготовление и услуги в одной связке — это вызывает больше доверия. Потому что они, скорее всего, смотрят на цилиндр не как на отдельную покупную деталь, а как на интегральную часть исполнительного механизма, который должен работать годами в реальных, а не идеальных условиях. А это, в конечном счёте, и есть главный критерий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения

Связанный поиск

Связанный поиск- Заводы по производству пневматических приводов высокого давления в Китае

- Китайский завод привода клиновой задвижки

- высокое качество типы гидравлических цилиндров

- Китайский завод по производству приводов клапанов 220 В

- Превосходный привод клапана 250

- Приводы регулирующих клапанов в Китае

- Ведущий производитель вилочных трансмиссий с двойным направлением валов

- Китайский производитель гидравлических интеграционных блоков

- Завод отличного электрического привода клапана

- гидравлический цилиндр с насосом завод в Китае