-

Телефон

+86-28-85865613

Гидравлический цилиндр растяжка

Когда говорят про гидравлический цилиндр растяжка, многие сразу думают о простом удлинении штока под давлением. Но в реальности, особенно в контексте интеллектуальных исполнительных механизмов для арматуры, это целая система взаимодействий — от выбора уплотнений до управления микроперемещениями. Частая ошибка — рассматривать его изолированно, без учета поведения всей гидравлической системы привода, особенно в комбинированных пневмогидравлических схемах.

Контекст применения и типичные заблуждения

В нашем деле, связанном с проектированием приводов, гидравлический цилиндр растяжка — это не просто узел, создающий линейное усилие. Это элемент, который должен работать в паре с системой управления, часто в условиях переменных нагрузок и необходимости точного позиционирования. Многие коллеги, особенно те, кто пришел из чистой механики, недооценивают влияние динамики потока рабочей жидкости на плавность хода именно в режиме растяжения.

Был случай на одном из объектов — цилиндр для управления задвижкой большого диаметра. Заказчик жаловался на рывки в начале хода. Оказалось, проблема была не в самом цилиндре, а в том, как была настроена разгрузочная аппаратура на стороне ?обратного? хода (сжатия), которая косвенно влияла на стартовое усилие при растяжке. Пришлось пересматривать всю обвязку.

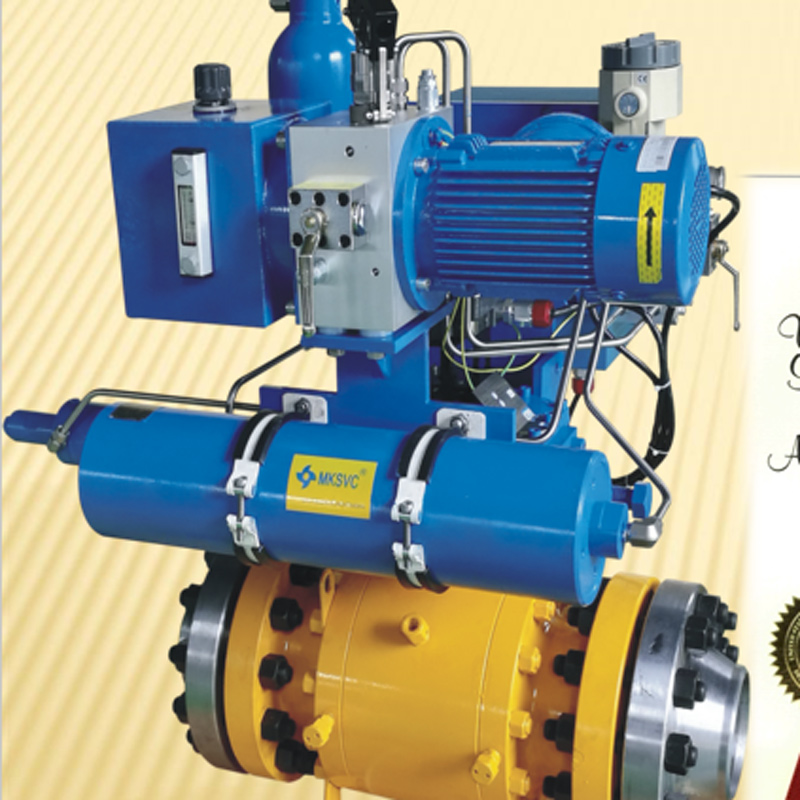

Именно поэтому в компании вроде ООО Чэнду Майкесен Контроль Жидкости Оборудование (их сайт — mksvc.ru) подход к разработке всегда системный. Они занимаются не просто изготовлением цилиндров, а созданием комплектных решений с гидравлическим приводом высокого давления, где каждый узел, включая цилиндр на растяжение, проектируется с учетом работы всей системы ?цилиндр-гидрораспределитель-дроссель-уплотнение?.

Детали, которые решают всё: уплотнения и шток

Если уж говорить о практическом опыте, то 80% вопросов долговечности упираются в две вещи: состояние штока и выбор уплотнительного комплекта. Для цилиндра, работающего преимущественно на растяжение, нагрузка на шток и его направляющие распределена иначе, чем у цилиндра двустороннего действия. Здесь критична чистота поверхности штока — любая продольная риска становится концентратором напряжения.

Мы как-то пробовали сэкономить на материале штока для серии цилиндров среднего давления. Взяли сталь с чуть меньшей твердостью поверхности. Результат — через полгода активной работы появились микрозадиры, которые привели к ускоренному износу манжет. В итоге переделка обошлась дороже. Теперь на подобные нюансы смотрим в первую очередь.

Компания Чэнду Майкесен, судя по их портфолио, это хорошо понимает. В их описании прямо указан акцент на проектировании и изготовлении, а это подразумевает контроль над такими деталями, как финишная обработка штока и подбор совместимых материалов уплотнений под конкретную рабочую жидкость и давление.

Взаимодействие с системами управления

Современный гидравлический цилиндр растяжка — это почти всегда часть интеллектуального привода. Тут уже речь идет о интеграции датчиков положения, например, магнитострикционных, прямо в конструкцию. Важный момент, который часто упускают в технических заданиях — это необходимость предусмотреть место и способ крепления такого датчика на этапе проектирования цилиндра, а не после.

Был проект, где заказчик захотел добавить точное позиционирование на уже готовую систему. Пришлось изобретать кронштейны и внешние крепления для датчика, что ухудшило эстетику и добавило уязвимых точек. Если бы изначально велась работа с профильным разработчиком, как ООО Чэнду Майкесен, который занимается предоставлением соответствующих технических услуг комплексно, такой проблемы бы не возникло.

Их специализация на электрогидравлическом и комбинированном приводе как раз говорит о том, что они мыслят категориями ?механика + управление?. Для них цилиндр — это исполнительное звено, которое должно идеально принимать сигнал от контроллера, а не просто тупо тянуть.

Давление, скорость и реалии монтажа

В теории все просто: задали давление — получили усилие. На практике при растяжке важна не только статика, но и то, как цилиндр ведет себя при разгоне и торможении штока. Особенно это критично для гидропривода высокого давления прямого действия. Здесь может сыграть злую шутку сжимаемость жидкости и упругость гидролиний.

Один из самых показательных случаев из моей практики — монтаж мощного цилиндра на растяжение для испытательного стенда. По паспорту все было идеально. Но при первом же включении на полном давлении получили неприятные гидроудары в момент реверса. Причина — слишком длинные и недостаточно жесткие подводящие трубки от распределителя. Пришлось переделывать трубную разводку, ставить дополнительные демпферы. Опытный интегратор, наверное, предусмотрел бы это.

Именно комплексные услуги, которые предлагает Чэнду Майкесен, от разработки до технического сопровождения, помогают избежать таких ?полевых? проблем. Когда один поставщик отвечает и за гидроцилиндр, и за привод в сборе, ему проще заложить все нюансы по обвязке и настройке на этапе проектирования.

Итоги и выводы, которые не пишут в каталогах

Так к чему же все это? К тому, что гидравлический цилиндр растяжка — это не товар из каталога, который можно просто выбрать по диаметру и ходу. Это инженерное изделие, чья эффективность на 100% зависит от контекста его применения.

Самое важное — не гнаться за абстрактными максимальными параметрами, а четко понимать рабочий цикл, условия монтажа, доступность обслуживания и, что критично, возможности системы управления. Иногда надежнее и дешевле в жизненном цикле выглядит цилиндр с чуть меньшим номинальным давлением, но лучше продуманными узлами и с полной технической поддержкой от производителя.

Поэтому при выборе решения я всегда смотрю не просто на сайты с прайсами, а на компании с полным циклом, вроде ООО Чэнду Майкесен Контроль Жидкости Оборудование. Их акцент на разработке, проектировании и изготовлении под конкретные задачи — это как раз тот признак, который отличает поставщика узлов от реального партнера по проекту. В конце концов, надежность определяется не в момент пуска, а через тысячи циклов ?растяжение-сжатие? в реальных, далеких от идеальных, условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Связанный поиск

Связанный поиск- Привод дроссельного клапана в Китае

- Установка распределительной коробки

- Ведущий гидравлический привод

- Установка для привода клапана полного привода

- Установка для электрического привода воздушного клапана

- Китайский производитель пневматических приводов клапанов

- Отличный производитель гидравлических силовых агрегатов

- Ведущий производитель приводов противопожарных клапанов

- Китай растяжение гидравлический цилиндр завод

- Китайский производитель клапанных приводов для изолированных клапанов