-

Телефон

+86-28-85865613

Завод привода шиберной задвижки

Ну что, поговорим о приводах для запорной арматуры? Это, знаете, такая штука, без которой современный промышленный мир просто не мыслим. От водоснабжения до нефтегазовой отрасли – везде эти ребята работают. Я тут подумал, как же много всего вокруг происходит, и решил немного поразмышлять. Просто поделиться мыслями, не претендуя на истину в последней инстанции. Забавно как все связано… Кстати, вчера видел рекламу на трассе, где пытались продать какие-то умные датчики для теплиц. Забавно, правда? Ладно, вернемся к делу.

Современные тенденции в разработке и производстве приводов

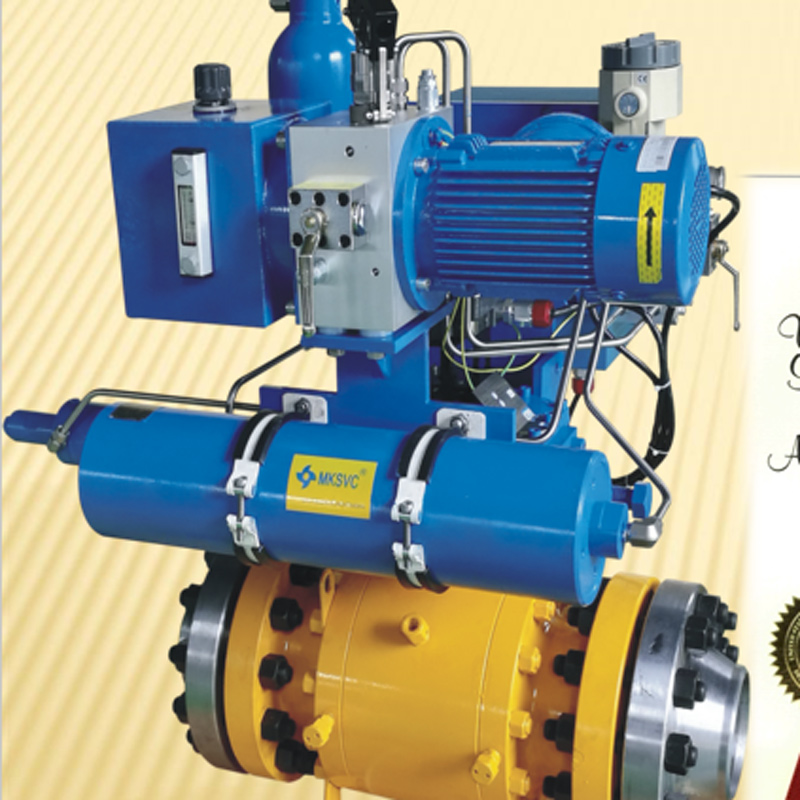

Сейчас, когда все стремится к автоматизации и повышению эффективности, спрос на современные приводы для задвижки просто взлетел. Старые добрые электроприводы уже не всегда справляются с задачами, требующими высокой точности, надежности и энергоэффективности. Всё больше внимания уделяется гидравлическим и пневматическим приводам, которые позволяют управлять арматурой с большей мощностью и плавностью. Но не только это. Разрабатываются приводы, интегрированные с системами автоматического управления, что обеспечивает их удаленный мониторинг и контроль. ООО Чэнду Майкесен, например, активно работает в этой области, предлагая решения с комбинированным приводом. Они проектируют, производят и обслуживают интеллектуальные исполнительные механизмы клапанов. Заинтересовались? Смотрите их сайт: https://www.mksvc.ru.

Что особенно интересно – сейчас активно внедряются приводы с использованием искусственного интеллекта. Они способны анализировать данные о работе системы и автоматически корректировать параметры управления, что позволяет оптимизировать энергопотребление и продлить срок службы оборудования. Это, конечно, еще не массовое явление, но в будущем, я уверен, оно станет нормой. По сути, это такая 'умная' штука, которая сама подстраивается под ситуацию.

А еще сейчас очень важен вопрос модульности приводов. Это позволяет легко адаптировать их под различные типы запорной арматуры и условия эксплуатации. Один и тот же блок управления можно использовать для разных клапанов, что снижает затраты на обслуживание и модернизацию. Просто приятный бонус, если честно.

Технологии приводов высокого давления

Гидравлические приводы высокого давления – это, наверное, самый надежный вариант для тяжелых условий эксплуатации. Они способны выдерживать большие нагрузки и обеспечивать точное управление даже при высоких температурах и вибрациях. Но, конечно, они требуют более сложного обслуживания и более высокой квалификации персонала.

Прямое действие гидравлических приводов сейчас набирает популярность, потому что они более энергоэффективны, чем традиционные гидравлические приводы с резервуаром. По сути, энергия напрямую от насоса передается на исполнительный механизм, что исключает потери на перекачку жидкости. Звучит неплохо, правда? Это как если бы ты не тратил силы на лишние движения.

Помню, однажды видел, как на нефтеперерабатывающем заводе использовали гидравлические приводы для управления запорными клапанами на трубопроводе. Это было впечатляющее зрелище – огромные клапаны, которые открывались и закрывались с невероятной скоростью и точностью. И главное – без каких-либо сбоев! Конечно, это был не самый приятный запах, но результат впечатляет.

Области применения приводной техники

Как я уже говорил, приводы для задвижки используются практически во всех отраслях промышленности. В нефтегазовой отрасли они применяются для управления запорной арматурой на трубопроводах, в водоснабжении – для управления клапанами на водопроводных сетях, в энергетике – для управления задвижками на гидроэлектростанциях и тепловых электростанциях, и так далее.

В последние годы все больше приводов для запорной арматуры используется в системах очистки сточных вод. Это связано с необходимостью автоматического управления клапанами, которые регулируют поток воды и позволяют эффективно удалять загрязнения. Например, там используют приводы, которые адаптируются к меняющемуся составу сточных вод.

И даже в сельском хозяйстве приводы для запорной арматуры находят свое применение. Они используются для автоматического управления клапанами в системах орошения, что позволяет оптимизировать расход воды и повысить урожайность. В общем, везде где есть нужда в управлении потоком жидкости – там приводы пригодятся.

В области водоподготовки

В системах водоподготовки точность управления клапанами играет ключевую роль. Приводы, обеспечивающие плавное и надежное открытие/закрытие, позволяют поддерживать оптимальный состав воды, предотвращая образование отложений и коррозии. Важны приводы с высокой степенью защиты от влаги и механических загрязнений.

Автоматизация управления запорной арматурой с помощью приводов позволяет оптимизировать процессы очистки и обеззараживания воды, снижая энергопотребление и повышая эффективность работы станции. Это напрямую влияет на стоимость чистой воды для потребителей.

Приводные механизмы в водоподготовке часто подвергаются агрессивным воздействиям – химическим реагентам, высоким температурам. Поэтому важно использовать приводы с износостойкими материалами и надежной защитой от внешних факторов. Выбор правильного привода – это гарантия долговечности и надежности всей системы.

Экологические аспекты и устойчивое развитие

Сейчас все больше внимания уделяется экологическим аспектам производства и эксплуатации приводов для запорной арматуры. Разрабатываются приводы с низким уровнем энергопотребления, которые позволяют снизить выбросы парниковых газов. Используются более экологичные материалы, которые не загрязняют окружающую среду.

Внедрение интеллектуальных систем управления позволяет оптимизировать работу систем водоснабжения и канализации, снижая потребление воды и энергии. Это способствует сохранению природных ресурсов и уменьшению воздействия на окружающую среду. А еще это просто правильно, если честно.

Например, сейчас активно разрабатываются приводы, которые позволяют управлять потоком воды с минимальными потерями энергии. Это достигается за счет использования новых материалов и конструкций, а также за счет внедрения систем обратной связи, которые позволяют постоянно контролировать и корректировать параметры управления. Это как если бы ты постоянно следил за своим дыханием, чтобы дышать эффективнее.

Повышение энергоэффективности

Сокращение энергопотребления – важный фактор устойчивого развития. Поэтому разрабатываются приводы с низким уровнем потребления энергии в рабочем и режиме ожидания. Используются энергосберегающие технологии и материалы, такие как магнитные двигатели и электромагнитные блокировки.

Внедрение систем рекуперации энергии позволяет возвращать часть энергии, выделяемой при торможении или изменении положения задвижки. Эту энергию можно использовать для питания других устройств или для подзарядки аккумуляторов.

Использование 'зеленых' материалов при производстве приводов, таких как переработанный пластик и алюминий, также способствует снижению воздействия на окружающую среду. Этот подход позволяет уменьшить нагрузку на природные ресурсы и сократить выбросы отходов.

Обеспечение надежной эксплуатации и техническое обслуживание

Надежная эксплуатация приводов для запорной арматуры – это залог бесперебойной работы всей системы. Регулярное техническое обслуживание позволяет выявлять и устранять неисправности на ранней стадии, предотвращая серьезные поломки и простои.

Разрабатываются системы удаленного мониторинга и диагностики, которые позволяют контролировать состояние приводов в режиме реального времени и своевременно принимать меры по их устранению. Это особенно важно для объектов, расположенных в труднодоступных местах.

Необходимо помнить, что приводы для запорной арматуры требуют регулярной очистки, смазки и проверки работоспособности. Следует также следить за состоянием кабельных соединений и электропроводки. И, конечно, не стоит забывать о необходимости обучения персонала, который обслуживает эти устройства.

Профилактические мероприятия

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода

Связанный поиск

Связанный поиск- Привод предохранительного клапана

- Китайские производители типов приводов противопожарных клапанов

- Приводы для шаровых клапанов в Китае

- привод клапана ду

- Высококачественные производители приводов клапанов 1 2

- Отличный вакуумный клапан с приводом

- Отличный производитель ручной фланцевый привод задвижки

- Отличный производитель гидравлических силовых агрегатов

- Качественные производители гидроцилиндров 20 тонн

- Высококачественный производитель пневматических приводов