-

Телефон

+86-28-85865613

Задвижка ДУ 100 с электроприводом

Когда говорят про задвижку ДУ 100 с электроприводом, многие сразу представляют себе просто узел ?заслонка-мотор?, но на практике всё упирается в тонкости — какой именно тип привода, для какой среды, какое управление и, что часто упускают, какие реальные условия монтажа и обслуживания. Частая ошибка — считать, что электропривод это просто ?включил-выключил?, а на деле там и момент, и скорость, и защита от ?заклинивания?, и вопрос резервирования питания. Сам работал с разными вариантами, и иногда кажущаяся мелочь вроде способа крепления привода к шпинделю или типа уплотнения вала в итоге выливалась в простой на объекте.

Конструктивные нюансы и выбор привода

С ДУ 100 ситуация интересная — диаметр уже такой, что ручное управление часто нерационально, но и ставить ?что попало? нельзя. Электропривод должен не просто вращать шпиндель, а обеспечивать достаточный крутящий момент для преодоления трения в затворе, особенно после длительного простоя или при работе с неидеальными средами. Видел случаи, когда на водопроводе ставили привод с минимальным запасом по моменту — вроде бы по паспорту подходил, но после пары лет эксплуатации и естественного износа уплотнений он уже не мог полностью закрыть задвижку под давлением. Приходилось перебирать или менять.

Здесь важно смотреть не только на цифры из каталога, но и на реальную конструкцию задвижки. Клиновая или шиберная? С выдвижным или невыдвижным шпинделем? От этого зависит и осевое усилие, и необходимый ход. Для ДУ 100 с невыдвижным шпинделем, например, часто требуется привод с возможностью фиксации в промежуточных положениях, если речь идёт о регулировании, а не просто о запорной функции. Но регулирование — это отдельная большая тема, потому что стандартные задвижки с электроприводом для on/off работы часто не рассчитаны на постоянное движение и точное позиционирование.

Ещё один практический момент — габариты и масса узла. Задвижка ДУ 100 сама по себе немаленькая, а с электроприводом, особенно если это взрывозащищённая версия или с редуктором, получается довольно массивный агрегат. При монтаже на существующий трубопровод иногда возникают проблемы с размещением и поддержкой — нужно учитывать дополнительные нагрузки на опоры. Помнится проект, где пришлось переделывать крепления именно из-за того, что не учли массу привода при расчётах на вибрацию.

Электрика, управление и типичные проблемы наладки

Сам электропривод — это только половина системы. Вторая половина — шкаф управления и защит. Тут часто экономят, а зря. Для ДУ 100 с электроприводом критически важны защиты от перегрузки по току и от ?заклинивания?. Привод должен уметь определить, что момент резко вырос (например, упёрся в посторонний предмет в трубопроводе), и отключиться, а не сжигать обмотки или рвать шпиндель. Дешёвые контроллеры иногда имеют только тепловое реле, которого недостаточно.

Настройка концевых выключателей — та операция, которая кажется простой, но на объекте может отнять массу времени. Особенно если привод монтируется не в идеально горизонтальном положении или есть люфты в механической связи. Бывало, что после монтажа привод упирался в механический концевик, но задвижка при этом не доходила до полного закрытия на пару миллиметров — и появлялась течь. Приходилось регулировать, иногда даже снимать привод для проверки соосности.

Дистанционное управление и интеграция в АСУ ТП — сейчас это практически стандарт. Но здесь кроется подвох: протоколы связи. Часто закупается привод с Modbus, а система на объекте использует Profibus. Или наоборот. Конвертеры, дополнительные модули — всё это усложняет схему, добавляет точек отказа. Рекомендую всегда заранее, на стадии ТЗ, жёстко фиксировать требования по интерфейсам. И обязательно проводить комплексные испытания ?привод-задвижка-шкаф-АСУ? до отгрузки на объект, хотя бы на стенде.

Опыт с комбинированными и интеллектуальными приводами

В последнее время всё чаще сталкиваюсь с тенденцией к использованию так называемых интеллектуальных исполнительных механизмов. Они не просто открывают/закрывают, а имеют встроенную диагностику, контроль момента, учёт циклов срабатывания. Для ответственных объектов — очень полезная штука. К примеру, можно прогнозировать необходимость обслуживания по изменению тока потребления двигателя.

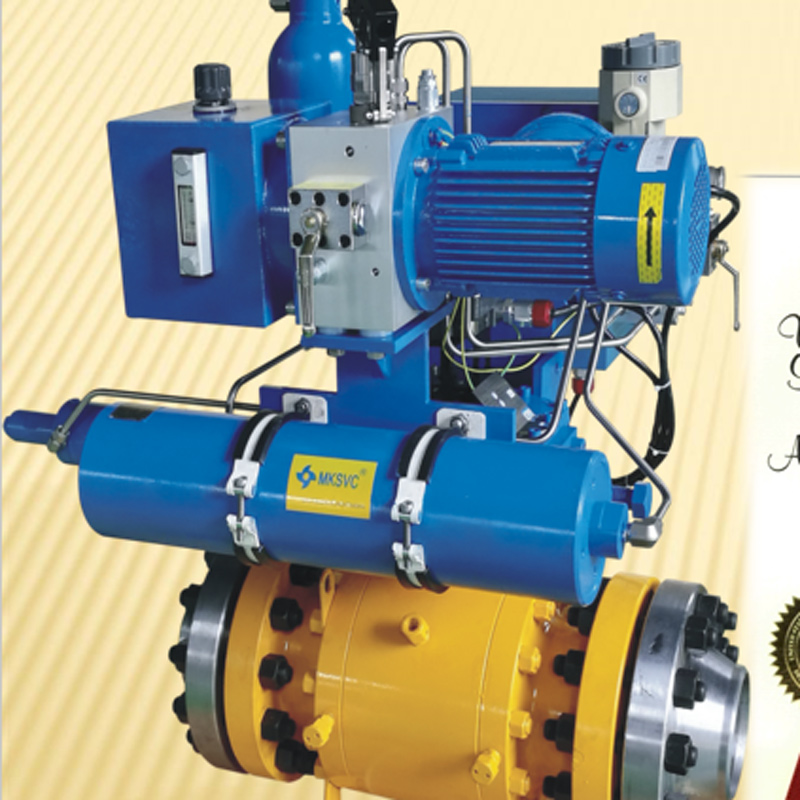

Интересный опыт связан с продукцией компании ООО Чэнду Майкесен Контроль Жидкости Оборудование (сайт — https://www.mksvc.ru). Они как раз специализируются на разработке и изготовлении интеллектуальных приводов, в том числе пневмогидравлических и электрогидравлических. Их подход к задвижкам с электроприводом часто строится на комбинированных решениях, где электрическая часть отвечает за управление и контроль, а гидравлика — за создание высокого усилия. Для ДУ 100 на высоких давлениях такое сочетание может быть очень эффективным, особенно когда нужна высокая скорость срабатывания и надёжность.

Из их практики, которую обсуждали на одной из конференций, запомнился кейс по модернизации задвижек на магистральном трубопроводе. Ставилась задача обеспечить плавное перекрытие потока для предотвращения гидроудара. Стандартный электрический привод с редуктором не обеспечивал нужной плавности и скорости. Решение было в применении электрогидравлического привода их производства, где точность позиционирования и контроль скорости были реализованы за счёт встроенного гидравлического контура с сервоуправлением. Это дороже, но для конкретной задачи оказалось единственно верным.

Монтаж, эксплуатация и грубые ошибки

Самая частая ошибка при монтаже — неверная ориентация задвижки и привода в пространстве. Некоторые электроприводы не предназначены для работы валом вертикально вверх или вниз — это связано со смазкой редуктора. В паспорте всегда есть указания, но их часто не читают. Для ДУ 100 это особенно актуально, так как узел тяжёлый и перевернуть его после установки сложно.

Обслуживание часто сводится к нулю — поставили и забыли. Но даже у самых надёжных задвижек с электроприводом нужно периодически проверять состояние сальникового уплотнения шпинделя, смазку в редукторе привода (если она есть), чистоту контактов в клеммной коробке. На одном из объектов из-за попадания влаги в клеммник произошло короткое замыкание, и привод сгорел. А причина банальна — не была затянута крышка после подключения кабеля.

Ещё один момент — температурный режим. Электроприводы имеют рабочий диапазон температур. Если задвижка стоит на улице в северном регионе, зимой обычная смазка в редукторе может загустеть, мотор будет работать с перегрузкой. Нужно либо выбирать исполнение для низких температур, либо предусматривать подогрев шкафа управления. Летом, на солнцепёке, возможен перегрев двигателя. Это всё нужно просчитывать на этапе подбора.

Резюме: на что смотреть при подборе и заказе

Итак, если обобщить, то при работе с задвижкой ДУ 100 с электроприводом нельзя мыслить шаблонно. Нужно чётко понимать: 1) технологическую задачу (запор/регулирование, скорость, частота циклов); 2) параметры среды (давление, температура, агрессивность); 3) условия окружающей среды (температура, взрывоопасность, доступ для обслуживания); 4) требования по управлению и интеграции.

Не стоит пренебрегать возможностями современных решений, вроде тех, что предлагает ООО Чэнду Майкесен. Их специализация на интеллектуальных исполнительных механизмах с комбинированным приводом часто позволяет решить нестандартные задачи, где обычный электропривод не справляется. Особенно это касается систем, требующих высокого усилия и точного контроля одновременно. Их сайт mksvc.ru — хороший источник для изучения технических возможностей таких систем.

В конечном счёте, успех зависит от внимания к деталям на всех этапах: от составления технического задания и выбора поставщика до монтажа и пусконаладки. Лучше потратить больше времени на подготовку, чем потом исправлять ошибки на работающем объекте, где каждый простой стоит больших денег. Задвижка с приводом — это не просто железка, это элемент системы, от которого зависит её надёжность в целом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения

Связанный поиск

Связанный поиск- Китай клиновая задвижка привод

- Китай гидравлический цилиндр 50 завод

- Завод отличного гидравлического цилиндра погрузчика

- Производители гидравлических силовых агрегатов

- Высококачественный привод предохранительного клапана

- гидравлический рулевой цилиндр

- Отличный производитель приводов с автономным питанием

- Отличный производитель приводов клапанов 220 вольт

- Китайский завод по производству приводов шаровых клапанов

- Ведущие электрические приводы регулирующих клапанов