-

Телефон

+86-28-85865613

Задвижка 30ч906бр с электроприводом

Когда слышишь ?Задвижка 30ч906бр с электроприводом?, многие сразу представляют себе просто узел ?задвижка + мотор?. Но на практике, особенно на ответственных участках нефтегазовых или тепловых сетей, это целый комплекс вопросов по подбору, адаптации и, что самое важное, по совместной работе механической части и системы управления. Частая ошибка — считать, что раз привод и заслонка подходят по фланцам и моменту, то они гарантированно будут работать. Реальность куда капризнее.

Что скрывается за шифром 30ч906бр

Модель 30ч906бр — это стальная задвижка с выдвижным шпинделем, клином, рассчитанная на давление Ру16. Буква ?р? в конце часто указывает на исполнение с редуктором, что критически важно для правильного подбора привода. Без этого можно получить ситуацию, когда мотор вроде бы мощный, но его выходной момент и скорость не согласованы с редуктором самой задвижки. Видел такие случаи: привод упирается в момент, срабатывает защита, а клин не дошел до седла. И начинаются поиски виноватых.

Здесь важно не просто посмотреть каталог, а понимать условия. Например, для этой модели рабочая среда — вода, пар, нефть. Но если речь идет о магистрали после длительного простоя, где возможны отложения, или о среде с абразивами, то стандартного крутящего момента от электропривода может не хватить для ?срыва? клина с места. Приходится закладывать запас, иногда до 1.5 раз. Но и это не панацея — слишком мощный привод может повредить уплотнения или сам шпиндель при неправильной настройке концевых выключателей.

Поэтому первое, что делаю при запросе на эту комплектацию — уточняю не только параметры среды и давление, а именно историю эксплуатации узла. Был ли это новый участок или замена старой арматуры? Если замена, то что стояло раньше и почему вышло из строя? Часто ответы на эти вопросы экономят недели на пусконаладке.

Электропривод: не просто ?включил-выключил?

Подбор привода — это отдельная наука. С задвижкой 30ч906бр часто ставят приводы типа МЭО или АУМ. Но ключевое — это настройка. Современные приводы — это уже не просто электромотор с червячной парой, а целые блоки управления с возможностью регулировки момента, скорости, паузы в промежуточных положениях. И вот здесь кроется ловушка для монтажников.

Например, стандартная инструкция предполагает настройку концевых выключателей по месту, вручную. Но если делать это ?на глазок?, не прокручивая задвижку под давлением, можно пропустить момент, когда из-за перекоса или износа седла усилие на закрытие резко возрастает в последние 5-10 градусов хода. Привод отработает, покажет ?закрыто?, а на деле будет течь. Поэтому мы всегда настаиваем на цикличных испытаниях с имитацией рабочего давления (хотя бы гидравлическим тестером) уже после монтажа, чтобы снять реальные графики момента.

Еще один нюанс — источник питания и климат. Если привод стоит на улице в Сибири, стандартное исполнение с температурой до -20 может не подойти. Нужно либо искать морозостойкое, либо проектировать подогрев шкафа управления. А это уже дополнительные затраты и точки отказа. Помню проект, где сэкономили на этом, а в первую же зиму приводы на отдаленных задвижках просто не сработали по аварийному сигналу — масло в редукторе загустело.

Опыт интеграции и ?подводные камни? монтажа

Монтаж кажется простым: прикрутил привод к редуктору, подключил питание и управляющие сигналы. Но геометрия — всему голова. Несоосность вала привода и редуктора задвижки даже в доли миллиметра приводит к вибрациям, повышенному износу и, в итоге, к заклиниванию через несколько тысяч циклов. Используем лазерную центровку, это давно не роскошь, а необходимость. Особенно если привод поставлялся отдельно, а не в сборе с арматурой от одного производителя.

Еще один момент — это ручной дублер. В аварийной ситуации или при отключении электричества должна быть возможность открыть/закрыть задвижку вручную. Но конструкция некоторых приводов делает эту операцию крайне трудной под давлением. Нужно заранее, на этапе компоновки узла, предусмотреть доступ к маховику и убедиться, что рычаг или ключ не упираются в конструкции или изоляцию. Бывало, что красиво смонтированный узел приходилось частично разбирать зимой, потому что к маховику невозможно было подступиться.

Подключение к АСУ ТП — отдельная тема. Дискретные сигналы ?открыто/закрыто? — это минимум. Хорошо, если привод имеет аналоговый выход по положению и моменту, а также протокол типа Modbus. Это позволяет дистанционно видеть не только состояние, но и тренды, прогнозировать необходимость обслуживания. Но здесь часто возникает конфликт стандартов между производителем арматуры, производителем привода и системой управления объекта. Инженерам приходится выступать интеграторами, писать промежуточные логики в контроллерах. Это та работа, которую редко учитывают в начальной смете.

Взгляд на альтернативы и комплексные решения

Иногда для задач, где требуется не просто двухпозиционное регулирование, а плавное управление потоком или высокая частота циклов, стоит посмотреть в сторону других типов арматуры с иным принципом действия. Но для базовых задач отсечения на магистралях, где надежность и простота в приоритете, 30ч906бр с электроприводом остается рабочей лошадкой. Ее плюс — предсказуемость и ремонтопригодность. Большинство сервисных инженеров знают ее устройство наизусть.

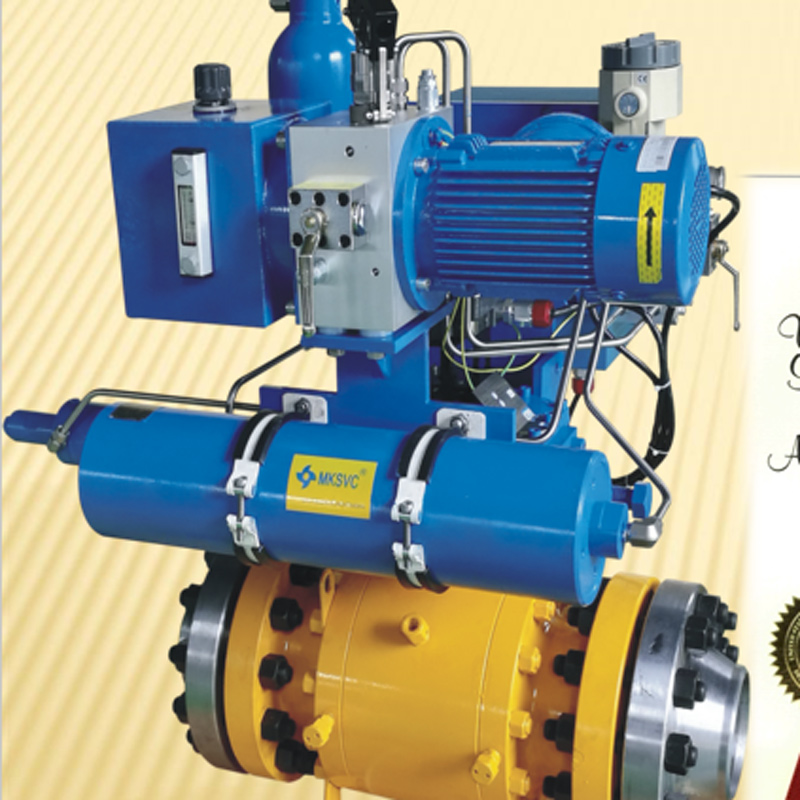

Сейчас на рынке появляются более интеллектуальные решения, где привод и арматура проектируются как единое целое с улучшенной диагностикой. Мы следим за этим, так как это может снизить эксплуатационные риски. Например, компания ООО Чэнду Майкесен Контроль Жидкости Оборудование (сайт: https://www.mksvc.ru) занимается разработкой и изготовлением интеллектуальных исполнительных механизмов, в том числе с электрогидравлическим приводом. Их подход к комбинированным приводам интересен для задач, где нужна высокая мощность и точность. В их нише — это скорее решения для сложных технологических линий, но принцип глубокой интеграции механики и управления — это общий тренд.

Для стандартных же сетей теплоснабжения или водоподготовки ключевым остается не столько ?интеллект?, сколько качество литья, обработки седла и шпинделя, стойкость уплотнений. И здесь проверенные временем отечественные производители арматуры, выпускающие 30ч906бр, часто выигрывают у неизвестных импортных аналогов именно за счет понятной металлографии и доступности запчастей.

Итоговые соображения и рекомендации

Итак, если резюмировать опыт работы с этой арматурой. Во-первых, никогда не разделяйте закупку задвижки и привода. Лучше, если это будет укомплектованный и протестированный узел от надежного поставщика, который даст гарантию именно на совместную работу. Во-вторых, закладывайте в проект не только стоимость оборудования, но и средства на качественный монтаж с центровкой, на пусконаладочные работы с замерами момента, и на обучение персонала особенностям именно этой связки.

В-третьих, предусматривайте расширенную диагностику. Датчики положения и момента — это не излишество, а инструмент для предиктивного обслуживания. Они могут заранее сигнализировать о накоплении отложений или начале износа сальников. Это дешевле, чем внеплановая остановка магистрали.

В конечном счете, задвижка с электроприводом — это не просто железо, а элемент системы. Ее надежность определяется самым слабым звеном в цепочке: проект-поставка-монтаж-настройка-обслуживание. И опыт как раз в том, чтобы видеть эти связи и не допускать, чтобы решение по выбору оборудования принималось только по цене за штуку в каталоге. Это касается и классической 30ч906бр, и любой другой арматуры. Работа должна быть сделана так, чтобы про нее потом забыли — потому что она просто работает годами без сюрпризов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Малые гидравлические цилиндры из Китая

- Высококачественные параллельные редукторы DG с двойным направлением вилки

- Производители ручных гидравлических насосов картриджного типа

- Отличный электромагнитный клапан завод

- Ведущие тумблеры

- Контроль жидкости

- клапаны регулирующие приводы

- Завод по производству приводов для задвижек Auma

- Высококачественный привод шарового клапана

- Высококачественные пневматические приводы клапанов