-

Телефон

+86-28-85865613

Китайский производитель гидравлических систем для шкафов управления (ящиков управления)

Эх, сижу тут, попиваю чай, смотрю в окно… Знаете, недавно задался вопросом, как вообще управляются эти огромные шкафы, в которых всякие системы, клапаны, датчики… Вроде бы просто, а там куча хитростей. Особенно когда речь заходит о гидравлике. Вот и решил немного поразмышлять на эту тему, записать мысли на полях… В общем, если вы хоть немного интересуетесь автоматизацией, промышленными системами, то, наверное, вам будет интересно. Не обещаю ничего гениального, просто мысли вслух.

Современные тенденции в разработке гидравлических систем для шкафов управления

В последнее время наблюдается большая динамика в области **гидравлических систем управления**. Если раньше всё было проще, то сейчас все больше внимания уделяется компактности, надежности и, конечно, энергоэффективности. Всё требует меньше места, чтобы было крепче и чтоб тратить меньше энергии. Особенно это актуально для шкафов управления – они часто занимают ценное пространство на производстве, поэтому 'уменьшить-укрепить-улучшить' – вот девиз, так сказать.

Одним из ключевых направлений развития является интеграция систем управления с современными компьютерными технологиями. То есть, гидравлика 'разговаривает' с микроконтроллерами, может получать данные от датчиков, адаптировать работу под конкретные условия. Это открывает большие возможности для автоматизации и оптимизации процессов. Кстати, помню, как в старых заводах все делалось вручную, а сейчас – всё с компьютером. Просто чудно, правда?

Большое внимание уделяется новым материалам и конструкциям. Всё больше используются легкие и прочные сплавы, что позволяет снизить вес систем и упростить их монтаж. Оптимизируются геометрии каналов и клапанов для минимизации потерь давления и повышения эффективности работы. В общем, инженеры постоянно ломают голову, как сделать систему лучше, быстрее и надежнее. Всё ради того, чтобы производство шло как часы, а не как попало.

Применение гидравлических систем в различных отраслях промышленности

Сфера применения **гидравлических систем управления шкафов управления** огромна. Начиная от нефтегазовой промышленности, заканчивая машиностроением и пищевой промышленностью – везде нужны надежные и эффективные системы управления. Например, воспользуемся примером, что в машиностроении такие системы применяются в станках с ЧПУ, автоматических линиях сборки, робототехнике. В пищевой промышленности - для управления конвейерами, дозаторами, насосами.

В нефтегазовой отрасли, например, **гидравлические системы управления** используются для управления клапанами и насосами в системах транспортировки нефти и газа. Здесь очень важна надежность и долговечность, потому что от сбоя системы может зависеть работа всего предприятия. Проэтому в этих областях используют самые современные и проверенные решения. Это не шутки, одна поломка может стоить огромных денег.

Также эти системы активно используются в системах автоматического управления технологическими процессами, где требуется точное и быстрое регулирование параметров. Это могут быть системы охлаждения, отопления, вентиляции, системы управления давлением и расходом жидкости или газа. Это позволяет оптимизировать работу оборудования, снизить энергопотребление и повысить безопасность производственных процессов. Помню, как в одном заводе, автоматизировали систему дозирования красок – раньше все делали вручную, а теперь всё через датчики и компьютеры. Экономия, конечно, заметная.

Ключевые компоненты и технологии

Если говорить о ключевых компонентах, то это, конечно, насосы, клапаны, цилиндры, датчики и система управления. Но всё это – только часть системы. Важную роль играет также система контроля и мониторинга, которая позволяет отслеживать состояние оборудования, выявлять неисправности и предотвращать аварии. В последнее время все больше внимания уделяется использованию современных датчиков – они позволяют получать более точные и надежные данные о состоянии системы.

Не стоит забывать про систему управления – это 'мозг' всей системы. Она может быть реализована на базе микроконтроллеров, программируемых логических контроллеров (ПЛК) или даже на базе мощных компьютеров. Выбор конкретной системы управления зависит от требований к точности, скорости и надежности системы. Например, для простых задач можно использовать ПЛК, а для сложных – компьютеры с специализированным программным обеспечением.

Еще один важный аспект – это система автоматической диагностики и обслуживания. Она позволяет своевременно выявлять неисправности и проводить профилактическое обслуживание, что увеличивает срок службы оборудования и снижает затраты на ремонт. Сейчас активно внедряются системы предиктивной аналитики, которые позволяют прогнозировать возможные поломки на основе данных, полученных с датчиков. Это, конечно, более сложная технология, но она позволяет значительно повысить надежность и эффективность работы системы.

Экологическая безопасность и устойчивое развитие

Вопрос экологической безопасности сейчас на первом месте. И **гидравлические системы управления** не исключение. Большое внимание уделяется использованию экологически чистых жидкостей и материалов, а также минимизации утечек и выбросов. В последнее время все больше компаний переходят на использование гидравлических систем с замкнутым циклом, что позволяет значительно снизить расход жидкостей и предотвратить загрязнение окружающей среды. В общем, стараются не навредить.

Также важным направлением является повышение энергоэффективности **гидравлических систем**. Это достигается за счет использования современных насосов и клапанов, а также оптимизации конструкции систем. Кроме того, все больше компаний внедряют системы рекуперации энергии, которые позволяют использовать энергию, выделяемую при торможении или возврате жидкости, для других целей. Это позволяет снизить энергопотребление и уменьшить выбросы парниковых газов.

В общем, стремятся к тому, чтобы системы управления были не только эффективными, но и экологически безопасными. Это не просто модный тренд, а необходимость. Компаниям, которые не уделяют внимания экологической безопасности, в будущем будет сложно конкурировать. Потому что люди все больше и больше заботятся об окружающей среде.

Техническое обслуживание и эксплуатация

Как и любое сложное оборудование, **гидравлические системы управления** требуют регулярного технического обслуживания и эксплуатации. Это включает в себя проверку уровня жидкости, замену фильтров, смазку узлов, а также периодическую диагностику. Очень важно следить за состоянием уплотнений и шлангов, чтобы предотвратить утечки жидкости.

Также важно правильно хранить системы в нерабочем состоянии, чтобы избежать коррозии и других повреждений. Нельзя допускать попадания влаги и загрязнений внутрь системы. Рекомендуется использовать специальные защитные кожухи и покрытия. В общем, нужно относиться к системе бережно, чтобы она служила долго.

Конечно, техническое обслуживание можно автоматизировать с помощью современных систем мониторинга и диагностики. Они позволяют своевременно выявлять неисправности и проводить профилактическое обслуживание, что увеличивает срок службы оборудования и снижает затраты на ремонт. Кроме того, важно обучить персонал правильной эксплуатации системы и проводить регулярные инструктажи по технике безопасности. Потому что без грамотной эксплуатации, даже самая надежная система быстро выйдет из строя.

ООО Чэнду Майкесен Контроль Жидкости Оборудование: опыт и решения

Ну, и напоследок, хочу сказать, что компания ООО Чэнду Майкесен Контроль Жидкости Оборудование действительно серьезный игрок на рынке. Они занимаются разработкой и производством **гидравлических систем управления** и предлагают широкий спектр решений для различных отраслей промышленности. У них есть опыт работы с самыми сложными проектами, и они всегда готовы предложить индивидуальный подход к каждому клиенту.

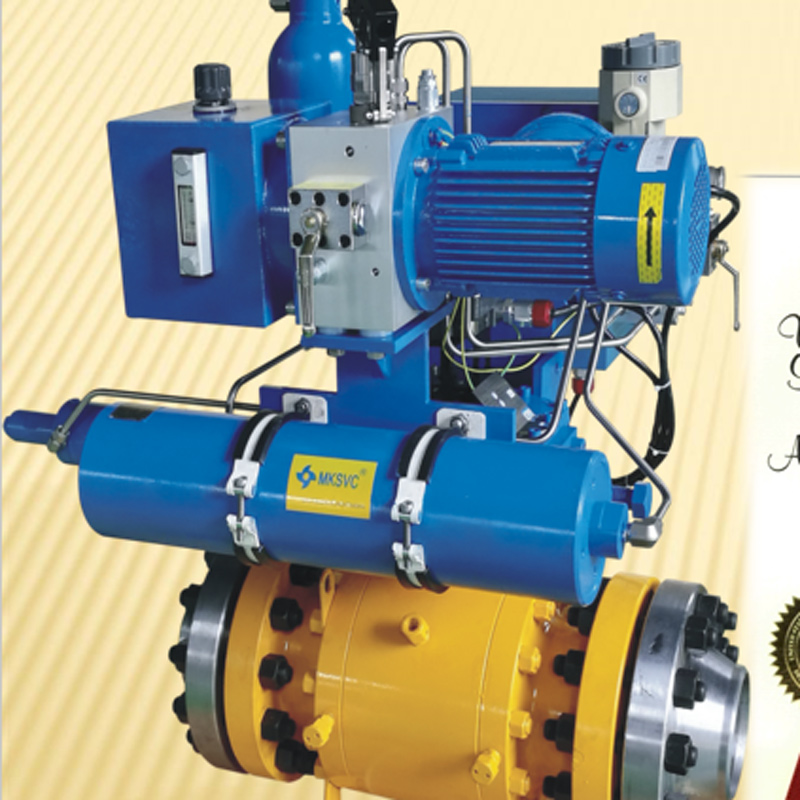

Особо хотелось бы отметить их экспертизу в области интеллектуальных исполнительных механизмов клапанов. Это, наверное, одно из самых перспективных направлений в области гидравлики. Благодаря современным технологиям и инновационным решениям, они обеспечивают высокую точность и надежность управления. На их сайте можно найти много интересной информации о их продуктах и услугах. (https://www.mksvc.ru)

<Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Китайский производитель ручных приводов для задвижек

- Китайский привод задвижки 30ch39r

- Виды гидравлических цилиндров

- Китайский завод электрического привода задвижки 30C941NJ

- Завод по производству гидравлических цилиндров рулевого управления

- Китайский завод по производству приводов дымовых заслонок

- Китайский завод по производству электропривода задвижек 30ch906bp

- Ведущий производитель моторизованных приводов для задвижек

- Китайский производитель электрических приводов клапанов

- Ведущий производитель гидравлических приводов клапанов