-

Телефон

+86-28-85865613

Китайский производитель гидравлических субцилиндров

Ну, что я могу сказать... Вроде бы все как обычно. Весь этот мир машин и механизмов… Мне всегда было интересно, как эти гидравлические системы вообще работают. Это как в старом добром механизме, только вместо шестеренок – масло и давление. А вообще, в последнее время заметил, как сильно все меняется – новые материалы, новые подходы. Поэтому решил порыться в теме, посмотреть, что там интересного происходит с этими самыми субцилиндрами. Тут ведь и производство, и применение, и всякие инновации… Короче, посмотрим, что получится. Просто для себя, так, почесать извечную лень.

Технологический прогресс в производстве гидравлических компонентов

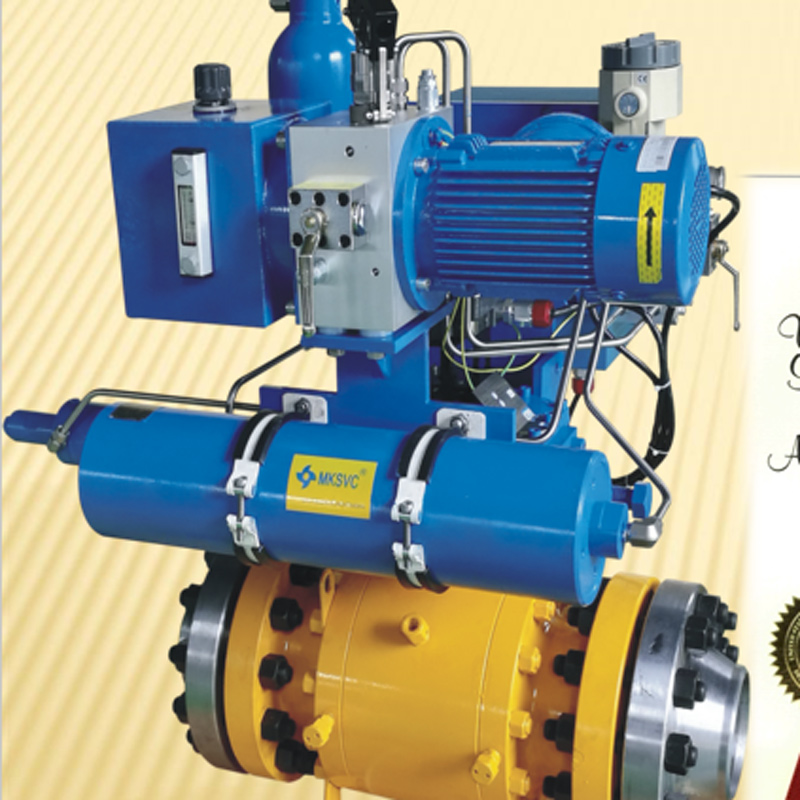

Производство гидравлических субцилиндров – это, знаете ли, не просто взять и слепить из металла. Тут и точные расчеты, и контроль качества, и технологии обработки. Вот, например, компания ООО Чэнду Майкесен занимается разработкой и производством этих самых компонентов. Они специализируются на исполнительных механизмах клапанов с различными типами привода: пневмогидравлическим, электрогидравлическим и гидравлическим высокого давления. Похоже, они не просто производят, а ещё и проектируют – то есть, не просто делают, а и придумывают, как лучше сделать. Это как раз то, что нужно в современном мире.

Сегодняшний тренд – это, конечно, автоматизация. Появляются новые станки с ЧПУ, которые позволяют с высокой точностью и скоростью изготавливать детали. И это не просто так, ведь от точности этих субцилиндров напрямую зависит работа всей гидравлической системы. Небольшая погрешность – и вся система может выйти из строя. А еще, большое внимание уделяется материалам. Стараются использовать новые сплавы, которые более прочные и долговечные. Ну, типа, чтобы субцилиндр не развалился в самый неподходящий момент.

В целом, можно сказать, что в этой области происходит постоянный технологический рост. Компании стараются внедрять новые технологии, чтобы повысить качество своей продукции и снизить себестоимость. Это, конечно, благо – для потребителей выгоднее, а для производителей – конкурентоспособнее. Тут важно следить за тем, что нового появляется на рынке и не отставать от трендов.

Современные материалы и их применение

Нельзя не упомянуть о материалах. Традиционно для изготовления гидравлических субцилиндров использовали сталь. Но сейчас все больше внимания уделяется использованию алюминиевых сплавов и композитных материалов. Алюминий легче стали, что позволяет снизить вес конструкции. А композитные материалы – это вообще что-то с чем-то! Они невероятно прочные и легкие. Но, конечно, стоят они недешево.

Выбор материала зависит от условий эксплуатации субцилиндра. Например, для работы в агрессивной среде используют специальные сплавы, устойчивые к коррозии. А для работы при высоких температурах – сплавы, которые не деформируются. Важно учитывать все факторы, чтобы субцилиндр служил долго и надежно. ООО Чэнду Майкесен, судя по всему, тоже следит за этим вопросом – видимо, предлагают выбор материалов под разные задачи.

В общем, тут ищут баланс между прочностью, весом и стоимостью. И это нормально. Ведь в конечном итоге нужно, чтобы субцилиндр выполнял свою работу надежно и экономично. Это как с любой деталью - надо подобрать оптимальный вариант.

Области применения и растущий спрос

Гидравлические субцилиндры используются во многих отраслях промышленности. От строительной техники до станков с ЧПУ. Их можно встретить в экскаваторах, кранах, пресс-формах, прессах, и даже в авиационной технике. То есть, где бы ни требовалось точное и мощное движение, там, скорее всего, и используются эти самые субцилиндры.

Спрос на них, кстати, растет. Это связано с тем, что гидравлика – это надежный и эффективный способ передачи усилия. Особенно это актуально для тяжелой техники, где требуется большая мощность и точность. Да и в станках с ЧПУ, где нужна высокая точность и скорость работы, гидравлика тоже все популярнее. Увы, я тут не разбираюсь в технических тонкостях, но вроде как там сейчас 'модно' всё гидравлическое.

Поэтому компании, которые производят гидравлические субцилиндры, активно расширяют свои мощности и внедряют новые технологии. Например, ООО Чэнду Майкесен, судя по всему, развивает производство и планирует расширять ассортимент. Ну, это логично – спрос растет, надо успевать.

Гидравлика в строительстве и промышленности

В строительстве гидравлические субцилиндры используются в различных механизмах, например, в гидравлических домкратах, экскаваторах и кранах. Их надежность и высокая грузоподъемность делают их незаменимыми в этой сфере. Представьте себе, если бы вместо гидравлики использовали механические домкраты – это было бы нереально медленно и утомительно!

В промышленности они находят применение в станках с ЧПУ, пресс-формах и прессах. Здесь важна высокая точность и скорость работы, а гидравлика позволяет добиться этих показателей. Увы, я не знаком с подробностями, но представляю, что это сложные устройства. А еще их часто используют в системах автоматизации, где требуется точное управление движением.

Современные тенденции в этих сферах – это повышение эффективности и снижение энергопотребления. Производители стараются разрабатывать гидравлические системы, которые потребляют меньше энергии и при этом обеспечивают высокую производительность. Это актуально, потому что энергоэффективность сейчас – очень важная тема.

Тенденции рынка и инновации

На рынке гидравлических субцилиндров наблюдается несколько интересных тенденций. Во-первых, это рост спроса на компактные и легкие конструкции. В современном мире все стремятся к уменьшению габаритов и веса техники. А во-вторых – это развитие интеллектуальных систем управления. Все больше субцилиндров оснащаются датчиками и контроллерами, которые позволяют оптимизировать работу системы и повысить ее эффективность.

Инновации, конечно, тоже важны. Например, сейчас разрабатываются новые типы гидравлических цилиндров, которые работают с маслом на основе синтетических жидкостей. Эти жидкости обладают лучшими эксплуатационными характеристиками, чем традиционные минеральные масла. И это не просто так, потому что минеральные масла быстро теряют свои свойства при высоких температурах и давлениях. А синтетические – более устойчивы.

ООО Чэнду Майкесен, как производитель, вероятно, активно внедряет новые технологии и разрабатывает инновационные решения. У них, судя по всему, в стремлении соответствовать новым требованиям рынка. Ну, это хорошо – конкуренция стимулирует развитие.

Развитие интеллектуальных систем управления

В последние годы все больше внимания уделяется развитию интеллектуальных систем управления гидравлическими субцилиндрами. Это позволяет оптимизировать работу системы, повысить ее точность и эффективность. Интеллектуальные системы управления могут автоматически регулировать давление и скорость движения, что позволяет добиться более плавного и точного управления.

Кроме того, интеллектуальные системы управления могут собирать данные о работе субцилиндра и передавать их на центральный компьютер. Это позволяет проводить диагностику и прогнозировать возможные неисправности. Такой подход позволяет избежать простоев и сократить затраты на ремонт.

ООО Чэнду Майкесен, вероятно, также разрабатывает и внедряет интеллектуальные системы управления в свои продукты. Это позволит их клиентам получить более эффективные и надежные гидравлические решения.

Экологическая безопасность и устойчивое развитие

Экологическая

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения

Связанный поиск

Связанный поиск- Высококачественный производитель моторизованных приводов для задвижек типа 50

- Производители высококачественных приводов для задвижек с электроприводом du 100

- Завод по производству гидравлических шлангов в Китае

- Отличный гидравлический цилиндр 80

- Завод отличных пневматических цилиндров

- Пневматические приводы в Китае

- Завод отличного управления жидкостями

- задвижка с приводом диаметром 100

- Отличный завод гидравлических цилиндров

- Ведущий привод противопожарного клапана с возвратной пружиной