-

Телефон

+86-28-85865613

Клапан регулирующий с ручным приводом

Когда слышишь ?клапан регулирующий с ручным приводом?, многие сразу думают о простейшем дублере на случай отказа автоматики. Но это поверхностно. На деле, его роль в контуре — вопрос не только надежности, но и точности настройки в специфических условиях, где ?чувство руки? оператора порой важнее сигнала 4-20 мА. Частая ошибка — считать его архаичным и не требующим особого внимания при подборе. В итоге ставят что попало, а потом удивляются, почему регулировка ?плывет? или маховик заклинивает после месяца простоя на сырой линии.

Место ручного привода в современной арматуре

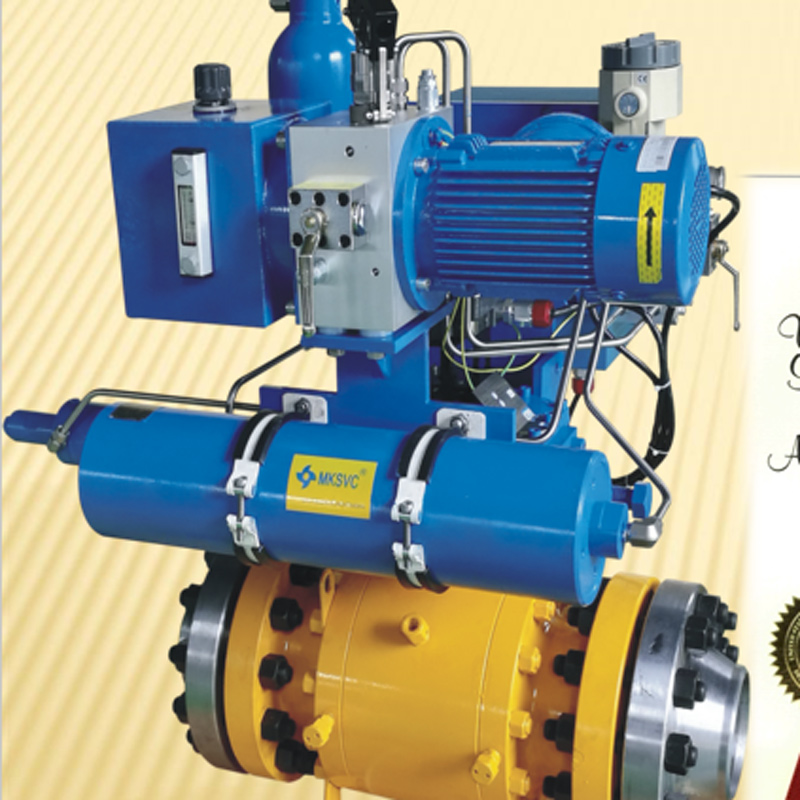

Сейчас акцент, конечно, на интеллектуальные исполнительные механизмы. Возьмем, к примеру, компанию ООО Чэнду Майкесен Контроль Жидкости Оборудование (сайт https://www.mksvc.ru). Они как раз специализируются на продвинутых решениях: пневмогидравлических комбинированных приводах, электрогидравлических системах. Но в их технических обсуждениях и проектах я не раз замечал важный нюанс: даже для сложного гидравлического привода высокого давления прямого действия часто предусматривается интерфейс или аварийный переход на ручное управление. Это не дань традиции, а требование практиков. Потому что на этапе пусконаладки, калибровки или при локализации неисправности, инженеру нужен прямой контроль над ходом штока, а не через слои программной логики.

Здесь и кроется первый профессиональный выбор: тип ручного привода. Редукторный маховик, штурвал с храповым механизмом или простой рычаг? Для клапана, регулирующего давление в напорной линии, где требуются мелкие, но усиленные перемещения, редуктор с точной передачей — must have. А вот на байпасной линии с большими ходами, но редкими переключениями, достаточно штурвала. Ошибка в выборе приводит к тому, что оператор либо не может точно выставить нужный миллиметр, либо процесс занимает неоправданно много времени.

Лично сталкивался с ситуацией на ТЭЦ, где на подпиточной линии стоял якобы ?универсальный? клапан регулирующий с ручным приводом. Маховик был маленьким, без редуктора, а усилие на штоке — значительным. В итоге, тонкую регулировку расхода выполнить было практически невозможно, персонал работал ?рывками?, что плохо сказывалось на контуре. Это был пример, когда экономия на ?простой? ручной части свела на нет эффективность всей системы регулирования.

Конструктивные детали, которые решают все

Говоря о деталях, нельзя пройти мимо узла индикации положения. Дешевые модели часто ограничиваются риской на штоке. Но в полутемном помещении, под вибрацией, эта риска ничего не стоит. Хорошая практика — стрелочный индикатор с четкой шкалой, связанный непосредственно с ходовой гайкой. В продукции, которую я видел у Майкесен, например, в комбинации с их пневмогидравлическими приводами, этому моменту уделяют внимание. Потому что их клиенты — проектировщики серьезных объектов — требуют однозначного визуального контроля состояния.

Второй критичный момент — материал сальникового уплотнения и его конструкция. Клапан регулирующий с ручным приводом часто находится в режиме ?установил и забыл?, пока не понадобится. А за годы простоя сальник может ?прикипеть? или рассохнуться. Отсюда требование к ремонтопригодности: возможность подтяжки или замены сальника без демонтажа всего клапана с линии. На одной из химических установок нам пришлось экстренно менять такой клапан целиком именно из-за невозможности обслужить сальниковую камеру, что привело к длительному простою. Теперь это один из первых пунктов в чек-листе при оценке.

И третий аспект — обратная связь. В автоматических системах она заложена в датчиках. В ручном режиме обратная связь — это тактильное ощущение оператора от маховика. Плавный, чуть тяжелый ход с четким ощущением преодоления усилия пружины или давления среды — признак качественной механики. Люфты, ?провалы? или резкие скачки усилия — красный флаг. Это говорит о качестве сборки, обработке резьбы пары ?винт-гайка?, смазке. По этому ощущению опытный наладчик может косвенно судить и о состоянии самого затвора внутри корпуса.

Сценарии применения: не только ?когда свет отключили?

Аварийный режим — очевидный сценарий. Но есть и другие. Например, этап гидравлической балансировки системы. Автоматика еще не настроена, а контуры нужно вывести на расчетные расходы. Здесь клапан регулирующий с ручным приводом становится основным инструментом. И его точность и линейность характеристики напрямую влияют на скорость и качество пусконаладочных работ. Нелинейный клапан с ?мертвыми? зонами в начале хода может свести с ума.

Другой сценарий — работа с вязкими или кристаллизующимися средами. Автоматический привод может не справиться с заклинившим из-за отложений затвором, а силовой электропривод — сорвать шпиндель. Ручной привод позволяет аккуратно, с ?раскачкой?, попробовать сорвать затвор с места, оценить усилие. Это профилактика серьезных поломок. В таких случаях я рекомендую выбирать модели с усиленной ходовой парой и возможностью установки удлинителя на штурвал для увеличения плеча.

И, конечно, мелкие технологические переделки. Допустим, нужно временно изменить параметр потока на одной линии. Программировать контроллер, лезть в SCADA — избыточно. Проще подойти и вручную скорректировать. Но для этого клапан должен быть доступен, а его шкала — читаема. Часто проектировщики, увлекаясь автоматизацией, ?прячут? ручные клапаны в труднодоступные уголки, что убивает их оперативную полезность.

Ошибки интеграции и монтажа

Самая распространенная ошибка — монтаж без учета эргономики. Маховик упирается в стену, или его высота такова, что для работы нужно вставать на стремянку. Кажется мелочью, но в экстренной ситуации эти секунды и неудобство могут привести к ошибке оператора. Стандарт — ось маховика на высоте 1.2-1.5 метра от уровня площадки, со свободным пространством для вращения.

Еще один момент — отсутствие фиксации заданного положения. Простой стопорный винт или флажковая защелка предотвращают самопроизвольный сдвиг от вибрации. На паровых линиях без такого фиксатора клапан может ?уплыть?. Видел, как на деаэраторе из-за этого скакало давление, пока не догадались поставить самодельную стопорную планку.

Игнорирование необходимости регулярного ?прогона? клапана. Если клапан регулирующий с ручным приводом годами стоит в одном положении, то даже самая лучшая смазка в резьбе может деградировать. В регламент техобслуживания нужно включать пункт о периодическом (хотя бы раз в квартал) проворачивании маховика на полный ход и обратной установке на метку. Это продлевает жизнь механизму на порядок.

Взгляд в сторону комплексных решений

Возвращаясь к теме таких производителей, как ООО Чэнду Майкесен. Их сильная сторона — комплексный подход. Они проектируют не просто привод, а узел управления, где ручной дублер — не посторонний элемент, а интегрированная часть. Например, в их комбинированных приводах переключение с автоматического на ручной режим часто реализовано через надежную механическую муфту с визуальным индикатором статуса. Это безопасно и исключает конфликт управлений.

Именно в таких деталях видна глубина проработки для реальной эксплуатации. Когда компания занимается не только изготовлением, но и предоставлением полного цикла технических услуг по проектированию, как заявлено на их сайте, это означает, что они готовы обсуждать и такие ?приземленные? вопросы, как тип сальника для ручного дублера или удобство шкалы. Для инженера-практика это важнее красивых брошюр.

В итоге, выбор и применение клапана регулирующего с ручным приводом — это маркер компетентности. Он показывает, думал ли проектировщик о реальной эксплуатации, ремонте и непредвиденных ситуациях, или просто заполнял спецификацию. Это не второстепенная деталь, а полноценный инструмент управления процессом, требующий такого же внимательного подхода, как и к выбору ?мозгов? системы. Его качество и продуманность в конечном счете экономят время, нервы и деньги, предотвращая простой в самый неподходящий момент.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения

Связанный поиск

Связанный поиск- Электрический привод задвижки завод с ценой

- Установки для вилочных редукторов с двумя направляющими валами

- Производители приводов для задвижек с электроприводом

- Отличный завод гидравлических ручных насосов

- Китайский производитель приводов дроссельных клапанов

- Отличный привод ножевой задвижки

- Отличный гидравлический цилиндр 20 тонн

- Установка для ручного привода клапана управления

- Ручной фланцевый привод клиновой задвижки из Китая

- Электрический привод задвижки ду 50