-

Телефон

+86-28-85865613

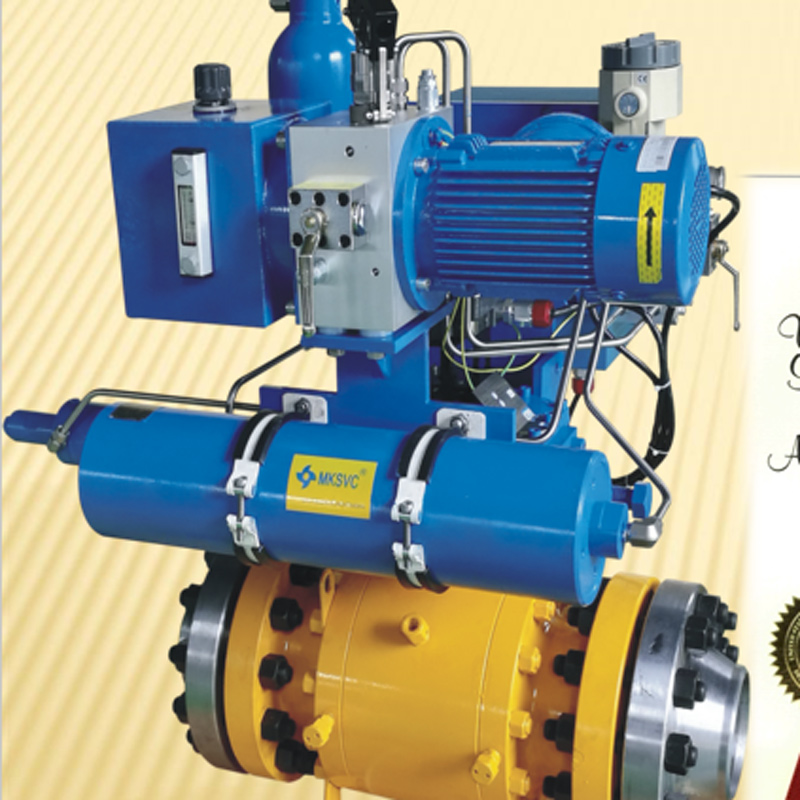

Клапан регулирующий с электроприводом

Когда говорят ?клапан регулирующий с электроприводом?, многие представляют себе простую связку: шаговый двигатель, редуктор и корпус клапана. На деле, это целая система, где привод — лишь вершина айсберга. Основная головная боль часто кроется не в самом электроприводе, а в его интеграции с регулирующим органом и, что критично, в алгоритме управления. Видел немало проектов, где ставили дорогой импортный сервопривод на слабенький, ?плавающий? по характеристикам клапан, а потом удивлялись, почему контур регулирования не держит давление или расход. Или наоборот — клапан мощный, а привод не может его ?сорвать? с мёртвой точки, начинает ?охотиться? на малых ходах. Тут важно смотреть на пару как на единое целое с самого начала.

От чертежа к ?железу?: где кроются подводные камни

В теории всё просто: есть ТЗ, параметры среды, ход, перепад давления — подбираем привод и клапан. На практике же, особенно с регулирующими клапанами для высоких перепадов или вязких сред, начинаются нюансы. Например, тот самый момент ?срыва?. Электропривод по паспорту выдает 500 Нм, но это на установившемся режиме. А пусковой момент, особенно после долгого простоя или при наличии застывшей среды, может быть нужен в полтора-два раза выше. Если на это не заложить запас, будет или постоянная ошибка по положению, или перегрев и отказ мотора. У ООО Чэнду Майкесен Контроль Жидкости Оборудование в своих решениях, судя по описанию на https://www.mksvc.ru, этот момент учтён через комбинированные пневмогидравлические и электрогидравлические приводы. Это разумный подход для ответственных участков, где надёжность и точность важнее первоначальной экономии.

Ещё один момент — обратная связь. Резольверы, энкодеры абсолютные и инкрементальные... Казалось бы, что тут сложного? Но сколько раз сталкивался с ситуацией, когда на вибрирующей линии крепление датчика разбалтывалось, или в него попадала влага. И всё, клапан либо встаёт в аварийное положение, либо, что хуже, начинает работать ?вслепую?. В их гидравлических приводах высокого давления прямого действия, как я понимаю, упор сделан на механическую надёжность и прямую связь, что часто правильнее для тяжёлых условий. Электропривод же требует более тщательной защиты и диагностики.

И конечно, настройка. Современные интеллектуальные приводы с HART или полевыми шинами — это здорово. Но часто ли на объекте есть специалист, который может грамотно ?прошить? характеристики, настроить скорость нарастания, зону нечувствительности? Чаще всего ставят заводские предустановки, которые могут не подойти под конкретный технологический процесс. Поэтому простота начальной настройки и наличие понятного ПО — огромный плюс. В этом плане универсальных решений нет, нужно смотреть под задачу.

Случай из практики: когда экономия обернулась простоем

Хочется привести в пример один неудачный, но показательный кейс. На модернизацию участка подачи теплоносителя нужно было поставить клапан регулирующий с электроприводом на DN150. Заказчик, стремясь сэкономить, выбрал вариант: отечественный клапан и отдельно — бюджетный электропривод китайского производства, купленный ?на стороне?. Собрали, смонтировали. На холостых испытаниях всё работало. Но как только подали реальный теплоноситель под давлением, начались проблемы. Привод не мог плавно отработать малые перемещения для точной регулировки температуры — сказывался люфт в редукторе и недостаточное разрешение датчика положения. Клапан то приоткрывался слишком сильно, то закрывался. Контур ?скакал?.

Пришлось разбирать, изучать. Оказалось, что момент трения в сальниковом уплотнении клапана при рабочей температуре оказался намного выше расчётного. Бюджетный привод работал на пределе, перегревался и уходил в защиту. В итоге — простой линии, срочный поиск замены. Переустановили на клапан с предустановленным интеллектуальным электрогидравлическим приводом, аналогичным тем, что разрабатывает Майкесен. Разница была как небо и земля: привод сам диагностировал момент сопротивления, адаптировал усилие, и главное — пришёл уже настроенным под конкретный тип арматуры. Это тот случай, когда кажущаяся дороговизна готового решения на деле спасла бюджет от куда больших убытков.

Из этого вынес урок: нельзя рассматривать привод и клапан как отдельные товары. Это единый узел, который должен быть спроектирован, а часто и собран, в одной связке. Производители, которые занимаются и разработкой, и изготовлением обоих компонентов, как ООО Чэнду Майкесен, имеют здесь ключевое преимущество. Они могут оптимизировать конструкцию ?на стыке?: подобрать оптимальный редуктор, рассчитать посадки, предусмотреть дополнительные точки крепления датчиков.

Что значит ?интеллектуальный? в контексте привода?

Сейчас модно везде писать ?интеллектуальный исполнительный механизм?. Но интеллект — не в наличии микропроцессора, а в функциях, которые реально помогают в эксплуатации. Для меня ключевые признаки — это самодиагностика и адаптация. Например, способность привода фиксировать и сообщать о росте момента трения (сигнал о возможном износе сальников или попадании твердых частиц под затвор). Или возможность адаптировать скорость закрытия/открытия в зависимости от давления в линии, чтобы избежать гидроудара.

На сайте mksvc.ru в описании компании акцент сделан именно на предоставлении технических услуг по таким системам. Это важный момент. Потому что ?интеллектуальность? часто требует и интеллектуального обслуживания. Возможность удалённо считать журнал ошибок, параметры наработки, дистанционно скорректировать настройки — это уже не роскошь, а необходимость для распределённых объектов. Их специализация на комбинированных приводах (пневмо-гидро, электро-гидро) говорит о работе со сложными, силовыми задачами, где простой электропривод не справится, а чистая гидравлика будет слишком громоздкой.

Здесь часто возникает дилемма: универсальность против специализации. Универсальный электропривод можно поставить на многие клапаны, но он будет компромиссом. Специализированное решение, как гидравлический привод высокого давления прямого действия, будет идеально работать в своих узких рамках (скажем, в трубопроводной арматуре для ГНВП или испытательных стендах), но для стандартных задач окажется избыточным. Выбор всегда за инженером-проектировщиком, который должен чётко понимать границы применения.

Проектирование системы: о чём забывают на этапе расчётов

При подборе клапана регулирующего с электроприводом часто фокус — на условный диаметр и давление. Но не менее важны: характер регулирования (пропорциональное, двухпозиционное, многоточечное?), требуемая точность позиционирования (это влияет на тип и класс точности энкодера), и скорость срабатывания. Бывают процессы, где клапан должен отработать полный ход за секунды, а бывает — где перемещение на 1% должно занимать минуты для плавного изменения параметра.

Часто упускают из виду условия окружающей среды. Электропривод, рассчитанный на помещение, быстро выйдет из строя на улице или в цеху с агрессивной атмосферой. Нужно смотреть степень защиты (IP), диапазон рабочих температур, материал кожуха. В этом плане гидравлические или пневмогидравлические приводы иногда выигрывают — у них ?на улице? находится только гидроцилиндр или пневмоцилиндр, который проще защитить, а ?мозги? и насосную станцию можно вынести в шкаф.

И последнее по порядку, но не по важности — вопрос резервирования. Что происходит при отказе питания или сигнала управления? Должен ли клапан остаться в последнем положении, плавно закрыться или открыться? Для электропривода это функция ?аварийного положения?, которая обеспечивается либо встроенными конденсаторами (для кратковременного перемещения), либо резервными аккумуляторами, либо механическими пружинами. В комбинированных приводах, которые делает Майкесен, эту роль часто выполняет пневматическая часть — это достаточно надёжный и отработанный вариант. При проектировании этот момент должен быть прописан в ТЗ жёстко, иначе на этапе пусконаладки будет сюрприз.

Вместо заключения: мысль вслух о рынке и качестве

Сейчас рынок завален предложениями. Можно найти клапан регулирующий с электроприводом на любой кошелёк. Но дешёвое решение почти всегда оказывается дорогим в эксплуатации. Ресурс, ремонтопригодность, доступность запчастей, техническая поддержка — вот что формирует итоговую стоимость владения. Когда видишь компанию, которая не просто продаёт оборудование, а занимается полным циклом от разработки до технического обслуживания, как ООО Чэнду Майкесен Контроль Жидкости Оборудование, это вызывает больше доверия. Потому что они несут ответственность за весь узел, а не отдельно за корпус клапана или блок управления.

Главный совет, который я бы дал коллегам: не стесняйтесь запрашивать у производителей или поставщиков расчётные данные, отчёты об испытаниях на аналогичных средах, рекомендации по настройке. И смотреть на то, как организована техническая поддержка. Быстрая консультация по телефону от инженера, который понимает суть проблемы, порой ценнее толстой инструкции. В конце концов, мы все работаем для того, чтобы система работала стабильно, а не для того, чтобы постоянно её чинить. И правильный выбор арматуры с приводом — это фундамент этой стабильности.

Что же, тема неисчерпаема. Каждый новый объект приносит свой опыт. Возможно, через пару лет появятся новые нюансы, о которых стоит поговорить отдельно — например, про интеграцию таких приводов в системы промышленного интернета вещей или про использование новых материалов для уплотнений. Но основы — надёжность, соответствие задаче и грамотный расчёт — останутся неизменными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Производители ручных фланцевых приводов клиновых задвижек

- Ведущие приводы клапанов полного привода

- Пневматические регулирующие клапаны из Китая

- Ведущий привод клапана OZK

- клапан регулирующий ручным приводом

- Высококачественные производители электромагнитных приводов запорных клапанов

- Ведущий производитель ручных гидравлических насосов картриджного типа

- Отличный мтз гидравлический цилиндр завод

- Китайские производители пневматических приводов клапанов

- Отличный производитель гидравлических приводов клапанов