-

Телефон

+86-28-85865613

Приводы для шаровых клапанов

Когда говорят о приводах для шаровых клапанов, многие сразу представляют себе стандартный электропривод или пневматику. Но в реальных условиях, особенно на магистральных трубопроводах или в системах с высоким давлением, всё часто упирается в детали, которые в каталогах мельком пропускают. Основная ошибка — считать, что подбор привода это просто сопоставление крутящего момента и диаметра клапана. На деле, нужно учитывать и скорость срабатывания, и условия окружающей среды, и даже то, как будет организовано ручное дублирование в случае отказа. Вот об этих нюансах, которые приходится выяснять на практике, и хочется сказать.

Типы приводов и где кроются подводные камни

Если брать классификацию, то всё идёт от источника энергии. Электрические приводы — казалось бы, самое универсальное решение. Но в зонах с взрывоопасной атмосферой их применение сразу усложняется: нужен взрывозащищённый исполнок, что серьёзно влияет на стоимость и сроки поставки. Пневмоприводы хороши своей скоростью и простотой, однако требуют подготовленный сжатый воздух, что не всегда есть на удалённых объектах. Вот тут и выходят на первый план комбинированные решения.

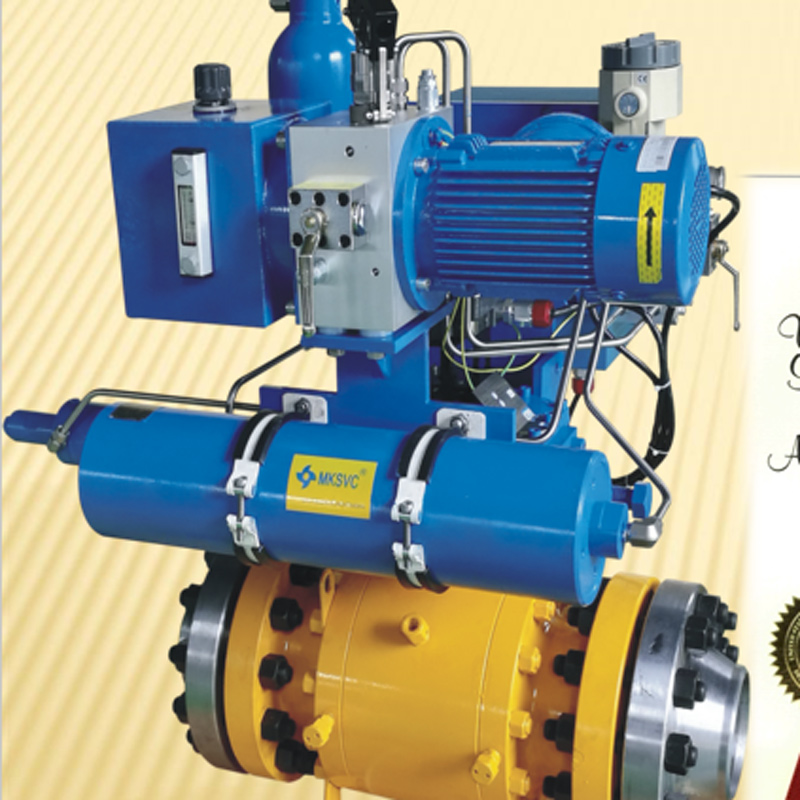

Особый интерес в последнее время вызывают пневмогидравлические комбинированные приводы. Их логика в том, чтобы использовать преимущества обеих систем: скорость от пневматики и большое усилие от гидравлики. В работе с шаровыми клапанами большого диаметра под высоким давлением это иногда единственный вариант. Помню проект, где стандартный электропривод просто не мог преодолеть сопротивление уплотнений после длительного простоя клапана — пришлось пересматривать спецификацию в сторону комбинированного привода.

Отдельно стоит выделить гидравлические приводы высокого давления прямого действия. Они часто используются в системах аварийного отключения (ESD). Их ключевая особенность — высокая надёжность и способность создать огромное усилие при компактных размерах. Но их внедрение — это всегда тщательный расчёт гидравлической станции, подбор рабочей жидкости, которая не загустеет при минусовых температурах, что актуально для наших северных регионов.

Опыт интеграции и частые ошибки монтажа

Теория — это одно, а монтаж и наладка — совсем другое. Частая проблема, с которой сталкиваешься на объекте — несоосность вала привода и клапана. Казалось бы, банальная вещь, но из-за этого может возникнуть повышенный износ сальников и даже заклинивание. Всегда настаиваю на использовании качественных монтажных комплектов и лазерной центровке при установке.

Ещё один момент — настройка концевых выключателей и моментных ограничений. Если их выставить ?впритык?, то при малейшем изменении условий (например, перепад температур) привод может либо не дойти до крайнего положения, либо начать ?пережимать? шаровую пробку, что ведёт к преждевременному выходу из строя. Лучше закладывать небольшой запас, особенно для приводов, работающих на улице.

Что касается электрической части, то здесь вечная история с кабельными вводами. Недостаточно просто выбрать привод с защитой IP67. Нужно следить, чтобы кабельный сальник был правильно обжат и ориентирован вниз для предотвращения скапливания влаги. Видел случаи, когда дорогостоящий привод выходил из строя именно из-за конденсата, попавшего по кабелю в клеммную коробку.

Кейс: переход на интеллектуальные системы управления

Сейчас много говорят про ?интеллектуальные? исполнительные механизмы. Под этим обычно подразумевается привод со встроенным контроллером, возможностью диагностики и интеграции в верхний уровень АСУ ТП. Мы как-то работали над модернизацией узла учёта на компрессорной станции. Там стояли старые приводы с минимальной функциональностью.

Было принято решение обновить систему. Среди прочих рассматривались решения от компании ООО Чэнду Майкесен Контроль Жидкости Оборудование (информацию можно найти на https://www.mksvc.ru). Эта компания как раз специализируется на разработке и изготовлении интеллектуальных исполнительных механизмов, включая те самые пневмогидравлические и электрогидравлические приводы. В их портфеле есть продукты, которые подходили под наши требования по взрывозащите и климатическому исполнению.

Главным преимуществом в том проекте стала встроенная диагностика. Привод мог передавать данные не только о положении, но и о потребляемом токе, температуре внутри корпуса, количестве циклов. Это позволило перейти от планово-предупредительного ремонта к ремонту по фактическому состоянию. Конечно, пришлось повозиться с настройкой протоколов связи, но результат того стоил.

Гидравлика высокого давления: тонкости эксплуатации

Вернёмся к гидравлическим приводам высокого давления. Их область — это обычно ответственные участки. Здесь критически важна чистота рабочей жидкости. Один раз столкнулся с ситуацией, когда на новом, только что смонтированном приводе начались подтекания из-под уплотнений. Причина оказалась банальной — при заправке гидравлической станции использовали неочищенную жидкость из непроверенной партии. Мельчайшие абразивные частицы повредили манжеты.

Отсюда правило: для таких систем нужно использовать жидкость с рекомендуемой вязкостью и обязательно пропускать её через фильтры тонкой очистки при заправке. И, конечно, регулярно контролировать её состояние. Некоторые современные приводы имеют встроенные датчики чистоты масла, что очень помогает.

Ещё один аспект — это работа при низких температурах. Стандартное минеральное масло на морозе густеет, время срабатывания привода увеличивается, а в худшем случае система может вообще не сработать. Для таких условий нужно либо использовать синтетические жидкости с широким температурным диапазоном, либо предусматривать подогрев гидравлического бака. Это увеличивает капитальные затраты, но зато гарантирует надёжность.

Взгляд в будущее и практические советы

Куда движется отрасль? Судя по запросам с объектов, всё больше ценятся модульность и ремонтопригодность. Хочется, чтобы вышедший из строя блок можно было быстро заменить на месте, без сложной перекалибровки всей системы. Также растёт спрос на приводы с возможностью дистанционного управления и диагностики через защищённые каналы связи.

Если давать практический совет по подбору, то он простой: не экономьте на проектировании. Лучше потратить больше времени на сбор исходных данных (реальные условия эксплуатации, возможные пиковые нагрузки, доступность техобслуживания), чем потом переделывать систему. Всегда запрашивайте у производителя не только коммерческое предложение, но и детальные расчёты, отчёты по испытаниям в схожих условиях.

Что касается таких производителей, как упомянутая ООО Чэнду Майкесен, которая занимается полным циклом от разработки до технического обслуживания, то их подход часто оказывается выигрышным для сложных нестандартных задач. Особенно когда нужен не просто привод, а комплексное решение под конкретный технологический процесс. Их опыт в области интеллектуальных исполнительных механизмов для клапанов может закрыть многие вопросы на этапе проектирования, избежав ошибок, которые проявляются только в эксплуатации.

В конечном счёте, выбор привода для шарового клапана — это всегда поиск баланса между стоимостью, надёжностью и функциональностью. И этот баланс находится не в каталогах, а на основе опыта, в том числе и негативного, полученного на реальных объектах. Главное — не бояться углубляться в технические детали и задавать производителям неудобные вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Связанный поиск

Связанный поиск- Моторизованный привод задвижки ду 100

- Привод клапана Largus 8 Китай

- Ведущие производители гидравлических цилиндров

- Отличный производитель приводов клапанов Largus 8

- Китайские производители пневматических приводов низкого давления

- Высококачественный электрогидравлический привод

- Ведущий производитель приводов клапанов с ручным управлением

- Отличный привод клапана купить

- Заводы по производству шкафов управления (пультов управления) гидравликой в Китае

- привод клапана воздушной заслонки