-

Телефон

+86-28-85865613

Приводы задвижек с электроприводом

Когда говорят про приводы задвижек с электроприводом, многие сразу представляют себе просто мотор, редуктор и какую-то автоматику. Но на практике, особенно на ответственных участках трубопроводов, всё упирается в надёжность в конкретных условиях — вибрация, перепады температур, возможные затопления. Частая ошибка — выбирать привод только по крутящему моменту, забывая про режим работы и тип защиты. У нас на объекте в прошлом году как раз из-за этого стояли простои — приводы вставали по перегреву, хотя по паспорту момент был с запасом. Оказалось, что S2 — 15 минут, а у нас циклы дольше. Пришлось пересматривать.

Что на самом деле скрывается за ?стандартным комплектом?

Берёшь каталог любого производителя, там красивые картинки, характеристики. А когда приходит оборудование на склад и начинаешь его готовить к монтажу, всплывают нюансы. Например, тот же момент отключения по моменту. На бумаге регулируется, а по факту — кривая калибровки у разных производителей разная, и где-то он срабатывает резко, а где-то с просадкой. Для задвижек с большим трением в крайних положениях это критично. Мы обычно тестируем на стенде перед отправкой, но не все так делают.

Ещё момент — совместимость с существующей АСУ ТП. Часто привод поставляется со своим контроллером, который ?умеет? Modbus, но протокол специфичный, и интеграторы потом неделю бьются, чтобы считать статус ?Открыто/Закрыто?. Лучше сразу закладывать дискретные выходы на концевые и моментные, пусть кабель дороже, но на пуско-наладке времени сэкономишь.

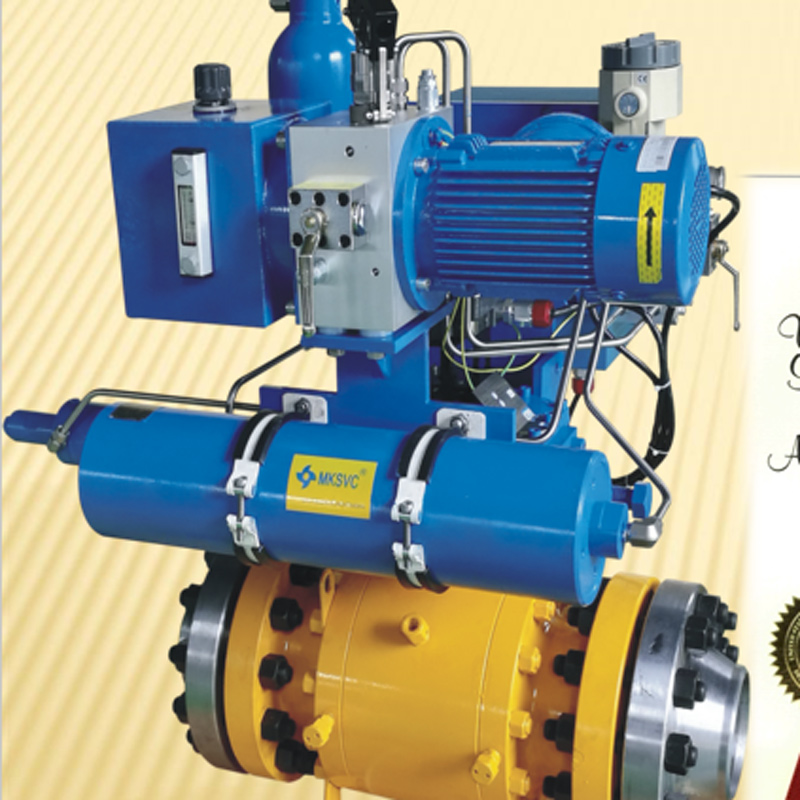

Вот, кстати, вспомнил случай с подбором для насосной станции. Там была задача — дистанционное управление и контроль от системы SCADA. Рассматривали разные варианты, в том числе и приводы с интеллектуальным управлением. В итоге остановились на решениях от компании ООО Чэнду Майкесен Контроль Жидкости Оборудование. Они как раз занимаются разработкой и изготовлением сложных исполнительных механизмов, включая электрогидравлические системы. Их подход понравился — не просто продажа ?коробки?, а готовность адаптировать управляющий щит под наши протоколы связи. Сайт их, https://www.mksvc.ru, в тот раз сильно выручил — там были подробные схемы подключения и мануалы по настройке, что для монтажников на объекте ценно.

Электропривод vs. другие системы: где граница целесообразности

Сейчас много говорят про пневмогидравлику и чистую гидравлику высокого давления, особенно для аварийного быстрого закрытия. И это правильно — где нужна скорость и огромное усилие, электропривод может проигрывать. Но часто заказчик требует именно электрику, потому что на объекте нет подготовленного пневмо- или гидроконтура. И вот тут начинается компоновка: если привод задвижки с электроприводом большой мощности, то нужна серьёзная электрическая инфраструктура, кабели большого сечения, защита. Это не всегда просчитывают в смете сначала.

У нас был проект, где по первоначальному плану ставили электроприводы на все задвижки DN400. Когда пришли к питанию, оказалось, что трансформаторная подстанция не потянет одновременный пуск нескольких агрегатов. Пришлось вводить ступенчатый запуск с задержками через ПЛК. Это, конечно, усложнило логику управления, но зато избежали модернизации подстанции — дорого и долго.

Поэтому сейчас, когда вижу спецификацию с мощными приводами, всегда спрашиваю: ?А как с питанием? Есть ли резерв??. Иногда выгоднее на магистральных линиях поставить один-два гидравлических привода прямого действия, а на ответвлениях — электрику. Кстати, Чэнду Майкесен как раз в своей нише предлагает комбинированные решения — пневмогидравлический комбинированный привод, например. Для аварийных отсекателей, где нужна гарантированная работа даже при пропадании электросети, это может быть ключевым аргументом. Их профиль — интеллектуальные исполнительные механизмы с разными типами силового воздействия, что даёт гибкость в проектировании.

Монтаж и ?подводные камни?, которые не пишут в инструкции

Допустим, привод выбран, куплен, пришёл на объект. Самая частая ошибка на этапе монтажа — несоосность вала привода и шпинделя задвижки. Кажется, ерунда, миллиметры. Но при работе на полном моменте эти миллиметры создают радиальную нагрузку, которая съедает ресурс редуктора за полгода. Вибрация, шум, а потом — заклинивание. Мы всегда используем лазерную центровку, даже для небольших приводов. Да, это время, но оно окупается отсутствием аварийных остановок.

Ещё один момент — крепление. Если задвижка старая, фланцевое соединение может быть немного деформировано, и при стяжке привод ведёт. Нужно или подкладывать прокладки, или, что лучше, использовать компенсирующие coupling. Но их тоже нужно правильно подбирать — не все передают полный момент без люфта.

И конечно, защита от среды. Если привод стоит на улице, даже с IP67, стоит подумать про дополнительный кожух от прямого солнечного нагрева или обледенения. У нас в Сибири был случай, когда конденсат внутри клеммной коробки замерзал и рвал провода. Пришлось ставить греющий кабель с автономным питанием. Мелочь, но без неё — простой.

Настройка и ввод в эксплуатацию: где кроются риски

Вот привод смонтирован, подключен. Начинается настройка ходов и моментов. Многие современные приводы имеют функцию самонастройки — подал питание, нажал кнопку, и он сам определяет ход. Это удобно, но слепо доверять нельзя. Всегда нужно проверить механически, доходят ли шток или шпиндель до крайних положений. Потому что если внутри задвижки есть препятствие (окалина, деформация), привод может ?решить?, что это нормальное конечное положение и запомнить его. А потом при попытке закрыть под давлением — недожатие и течь.

Поэтому наш алгоритм такой: сначала ручное управление (если есть ручной дублер), проверка хода налегке. Потом настройка концевых выключателей механически или через потенциометры. И только потом — настройка момента. И здесь важно не ставить максимальный защитный момент сразу, а начать с минимального и постепенно увеличивать, пока задвижка не начнёт уверенно работать. И обязательно сделать несколько полных циклов, чтобы всё притёрлось.

Важный этап — интеграция с системой управления. Тут возвращаемся к выбору производителя. Если привод поставляется с готовыми драйверами для распространённых SCADA (например, для того же WinCC или КРУГ-2000), это снимает массу проблем. Упомянутая ранее компания ООО Чэнду Майкесен в своих интеллектуальных системах как раз делает упор на предоставление соответствующих технических услуг, включая помощь в интеграции. Это не просто ?звоните в поддержку?, а наличие на сайте готовых библиотек тегов и конфигурационных файлов. Для инженера-наладчика это серьёзная экономия времени.

Резюме: на что смотреть сегодня при выборе

Итак, если обобщить. Выбор привода задвижки с электроприводом — это не только табличка с моментом и скоростью. Это анализ режима работы (S2, S3, S4), условий окружающей среды, возможностей по питанию и интеграции с верхним уровнем автоматизации.

Стоит обращать внимание на производителей, которые предлагают не просто hardware, а комплекс — от механической части до софта для управления и техподдержки. Особенно это актуально для сложных объектов, где задвижки — часть контура безопасности или технологического процесса с жёсткими требованиями к времени срабатывания.

И последнее — не бояться комбинированных решений. Иногда оптимальная схема — это электропривод для штатного управления и пневмогидравлический актуатор для аварийного быстрого закрытия. Изучение предложений таких компаний, как Чэнду Майкесен, которые занимаются именно комбинированными и интеллектуальными системами (электрогидравлический привод, гидропривод высокого давления прямого действия), позволяет увидеть альтернативы и принять более обоснованное техническое решение. Главное — чтобы поставщик понимал суть задачи и мог предложить нестандартный, но работающий вариант, а не просто отгрузить со склада ближайший стандартный привод.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения

Связанный поиск

Связанный поиск- механический привод задвижки

- Китайский производитель гидравлических приводов клапанов

- Китайский производитель фланцевых клапанов с приводами

- Отличный электрический привод задвижки ду 50

- Отличный электрический привод воздушного клапана завод

- Высококачественный привод 3-ходового клапана для котла

- Производители нормально открытых электромеханических приводов клапанов

- Ведущий производитель пневматических приводов низкого давления

- Высококачественные производители моторизованных приводов стальных задвижек

- Вилочная передача с двумя направляющими валами Китай