-

Телефон

+86-28-85865613

Привод дроссельного клапана

Если говорить о приводе дроссельного клапана, многие сразу представляют себе электромотор, который крутит заслонку. Но это поверхностно. На деле — это целая система, от которой зависит не просто открытие/закрытие, а точность регулирования потока, динамика отклика и, в итоге, устойчивость всего контура. Частая ошибка — выбирать привод только по моменту и скорости, забывая про жесткость на кручение, люфты и, что критично, алгоритм управления. Особенно в системах с высоким перепадом давления, где среда сама пытается сорвать клапан.

От теории к практике: где кроются нюансы

Взять, к примеру, пневмогидравлические комбинированные системы. Их часто применяют для точного позиционирования крупных дроссельных заслонок на трубопроводах. Теория гласит: пневматика — для скорости, гидравлика — для усилия. Но на практике синхронизация этих двух контуров — головная боль. Если фазовый сдвиг между подачей воздуха и масла подобран неправильно, привод начинает ?рыскать?, клапан вибрирует, уплотнения изнашиваются за месяц. Приходилось сталкиваться с ситуацией, когда наладчики месяцами не могли выйти на стабильный режим, пока не заменили блок управления на более интеллектуальный, с адаптивной настройкой ПИД-регуляторов отдельно для каждой среды.

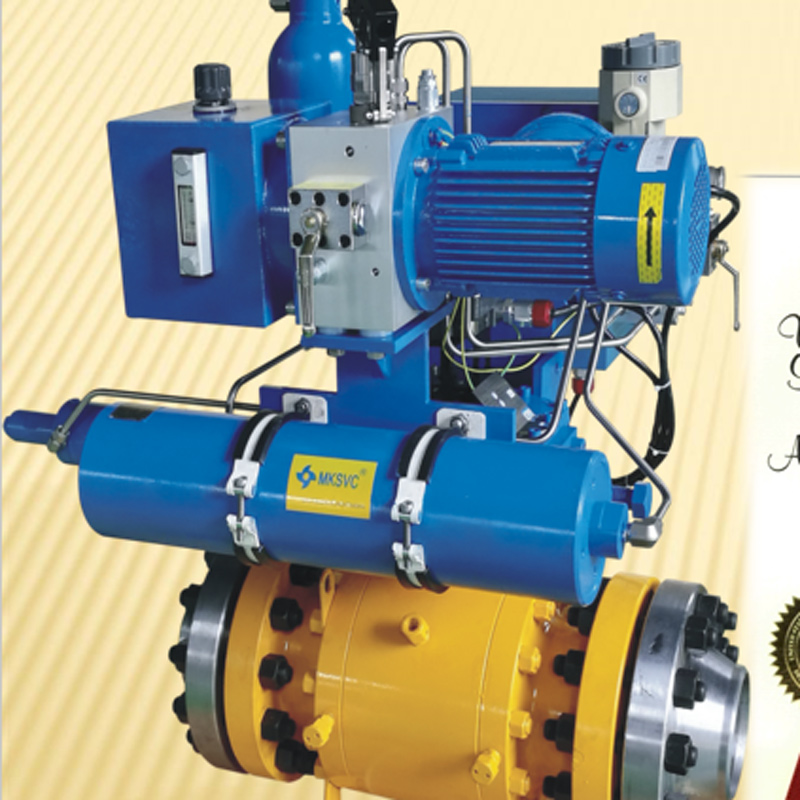

Или электрогидравлический привод. Казалось бы, все просто: сервомотор, насос, гидроцилиндр. Но ключевое — это как раз управление сервомотором. Дешевые частотные преобразователи с низкой частотой ШИМ создают пульсации давления, которые передаются на шток. Визуально клапан стоит на месте, а датчик положения показывает колебания в 0.5% — для некоторых процессов это уже брак. Пришлось однажды полностью менять партию приводов, потому что заказчик требовал точность позиционирования в 0.2%, а мы изначально заложили не тот тип инвертора.

Тут стоит упомянуть и про наработки некоторых производителей, которые глубоко погружены в эти вопросы. Например, ООО Чэнду Майкесен Контроль Жидкости Оборудование (сайт — https://www.mksvc.ru) как раз специализируется на интеллектуальных исполнительных механизмах, включая комбинированные пневмогидравлические и электрогидравлические приводы. В их решениях часто видишь акцент на преодолении именно таких практических проблем: встроенные алгоритмы компенсации люфтов, датчики давления непосредственно в полостях цилиндра для обратной связи по усилию. Это не просто ?коробка с мотором?, а скорее готовый узел управления, который уже прошел обкатку на реальных объектах. Их подход — разработка и изготовление под конкретные условия — часто спасает, когда типовые решения не работают.

Гидравлика высокого давления: история про жесткость и контроль

С гидравлическим приводом высокого давления прямого действия для дроссельных клапанов работал на компрессорных станциях. Давление в системе — до 35 МПа. Здесь главный враг — не момент, а упругость. Трубки высокого давления, шланги — все они растягиваются, создавая мертвую зону в управлении. Можно подать сигнал на перемещение, а клапан сдвинется только через секунду, когда давление в магистрали вырастет достаточно, чтобы преодолеть растяжение. Решение — максимально сокращать длину гидролиний, ставить привод прямо на клапан, использовать жесткие трубки вместо шлангов. А еще — обязательный датчик положения штока, а не вала мотора. Иначе обратная связь будет врать.

Одна из аварийных ситуаций запомнилась хорошо. На отсечном дроссельном клапане после долгой работы начался самопроизвольный дрейф положения. Привод вроде держал, но заслонка медленно смещалась. Разобрали — оказалось, износ уплотнения в золотниковом распределителе внутри самого гидравлического блока. Микроподтеки масла создавали постепенное перемещение штока. Типовая неисправность, но диагностируемая только по косвенным признакам — по медленному изменению расхода в системе. Теперь всегда советую закладывать в систему мониторинга не только крайние положения, но и тенденцию изменения сигнала с датчика положения в режиме ?удержания?.

Кстати, о ремонтопригодности. Многие современные интеллектуальные приводы делают неразборными или требуют заводской перекалибровки после замены датчика. Это убивает всю логику эксплуатации на удаленных объектах. Хорошо, когда производитель, как та же ООО Чэнду Майкесен, предусматривает модульную конструкцию и возможность калибровки силами персонала с помощью встроенного интерфейса. В их описаниях проектов видно, что они занимаются не только изготовлением, но и предоставлением полного цикла технических услуг — а это как раз про то, чтобы устройство жило долго и после запуска.

Интеллектуальность: что это на самом деле значит

Слово ?интеллектуальный? сейчас набили оскомину. Но в контексте привода дроссельного клапана у него есть четкое наполнение. Это не просто наличие цифрового интерфейса. Это способность привода компенсировать изменение характеристик среды (вязкости, давления), износ уплотнений, изменение температуры масла. Например, умный привод может по изменению тока электродвигателя или давления в гидросистеме определить, что клапан начал ?закусывать? из-за попадания твердых частиц, и инициировать цикл ?раскачки? для их сброса, прежде чем забьет окончательно.

Реализовать такое — дорого. Требуется серьезная математика на контроллере, качественные аналоговые датчики. Но это окупается на ответственных участках. Помню проект, где стояло два одинаковых клапана — один с обычным приводом, другой с интеллектуальным, с возможностью адаптации коэффициентов регулятора. Первый требовал перенастройки раз в квартал из-за сезонного изменения температуры перекачиваемого продукта, второй — работал годами без вмешательства, самостоятельно подстраиваясь.

Здесь опять же видна разница в философии производителей. Одни продают железо, другие — функционал и надежность. Судя по описанию деятельности ООО Чэнду Майкесен Контроль Жидкости Оборудование, они из вторых: разработка, проектирование и изготовление под конкретные задачи. Это как раз тот случай, когда ?интеллектуальность? — не маркетинг, а следствие глубокого понимания технологических процессов, для которых создается привод.

Монтаж и наладка: поле для ошибок

Самый лучший привод можно угробить на этапе монтажа. Типичные ошибки: несоосность привода с валом клапана (вызывает радиальную нагрузку, убивающую подшипники и уплотнения), неправильная обвязка гидравлики (воздушные пробки, отсутствие фильтров тонкой очистки), плохое заземление (помехи для датчиков положения). Часто смотришь — привод смонтирован красиво, а трубки гидравлики идут внатяжку, создавая напряжение.

Был случай на газовом месторождении: после пуска привод дроссельного клапана работал с повышенным шумом и нагревом. Все грешили на качество изготовления. Оказалось, монтажники при установке гидроагрегата не выставили его по уровню, возник перекос в соединении с насосом, что вызвало вибрацию и кавитацию. После переустановки все встало на свои места. Мораль: инструкция по монтажу — это не формальность, а результат, возможно, чьих-то прошлых ошибок.

Идеально, когда производитель не только поставляет оборудование, но и дает подробные методики по монтажу и вводу в эксплуатацию, а лучше — сопровождает эти процессы. Наличие полного пакета технических услуг, как указано в описании компании ООО Чэнду Майкесен, серьезно снижает риски на критических объектах. Потому что даже мелкая ошибка при запуске может вывести из строя дорогостоящий узел.

Взгляд вперед: что будет меняться

Куда движется отрасль? Тренд — на удешевление владения. Привод должен не только куплен и установлен, но и требовать минимум внимания годы спустя. Отсюда рост популярности приводов со встроенной диагностикой и прогнозом остаточного ресурса. Датчики вибрации, температуры, анализаторы масла — все это постепенно мигрирует из крупных турбин в узлы управления клапанами.

Еще один момент — унификация интерфейсов. Устаешь от того, что у каждого производителя свой протокол и свой софт для настройки. Хочется, чтобы привод дроссельной заслонки можно было подключить к стандартной АСУ ТП как обывый полевой прибор, без покупки дорогих шлюзов. Кажется, рынок к этому идет, но медленно.

И, конечно, материалы. Работа в агрессивных средах, при экстремальных температурах требует новых решений по уплотнениям, покрытиям штоков, стойкости электроники. Тут успех за теми, кто постоянно вкладывается в исследования и тестирование, как раз как компании, занимающиеся полным циклом от разработки до услуг. В конечном счете, надежность привода дроссельного клапана определяется не на чертеже, а в полевых условиях, и опыт, подобный опыту ООО Чэнду Майкесен, здесь бесценен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Шкаф управления (блок управления) гидравлическая система

- Высококачественный привод клапана покупка

- Ведущий завод гидроцилиндра 30

- Распределительные коробки из Китая

- Задвижка 30ч906бр с электроприводом

- Отличный завод пневматических приводов низкого давления

- Ведущие ручные гидравлические насосы картриджного типа

- Производители приводов для задвижек с приводом

- Китайский завод гидравлического цилиндра 20 т

- Высококачественные производители приводов приводных клапанов