-

Телефон

+86-28-85865613

Фланцевый привод задвижек

Когда говорят про фланцевый привод задвижек, многие сразу думают про стандарты ГОСТ или DIN, про размеры и давление. Это, конечно, база, но если копнуть в реальную эксплуатацию, особенно на узлах с высоким давлением или в комбинированных системах, всё оказывается не так однозначно. Лично у меня было несколько случаев, когда формально подобранный по каталогу привод вставал идеально, а через полгода начинались проблемы с герметичностью на ответных фланцах или с ходом штока. И дело было не в качестве привода как такового, а в том, как он интегрирован в конкретную систему, какие там температурные расширения, вибрации, и даже в какой последовательности затягивались шпильки. Вот об этих нюансах, которые в спецификациях часто не напишешь, и хочется порассуждать.

От теории к практике: где кроется разрыв

В проектной документации фланцевый привод — это чаще всего просто квадрат в схеме с обозначением. Подбирается по крутящему моменту, типу присоединения (скажем, ISO 5211), и всё. Но когда этот ?квадрат? приезжает на объект, например, для модернизации старой задвижки на магистрали, начинается самое интересное. Старый фланец задвижки может иметь следы коррозии, микросколы на поверхности уплотнения, или быть слегка деформированным от многолетней затяжки. Ставить новый привод ?в лоб? — рисковать получить протечку сразу после опрессовки.

Один из наших монтажников как-то сказал гениальную в своей простоте вещь: ?Привод работает не сам по себе, он работает в паре с фланцем задвижки, и эта пара должна стать одним целым?. Это значит, что перед установкой нужно не просто проверить чистоту поверхностей, а оценить их геометрию. Иногда приходится использовать промежуточные адаптерные пластины или даже делать пригонку. Я помню историю на одной ТЭЦ, где из-за неучтённого перекоса всего в полградуса уплотнительное кольцо на фланцевом приводе гидравлического типа изнашивалось втрое быстрее нормы. Искали причину в качестве масла, в работе насоса, а оказалось — в монтаже.

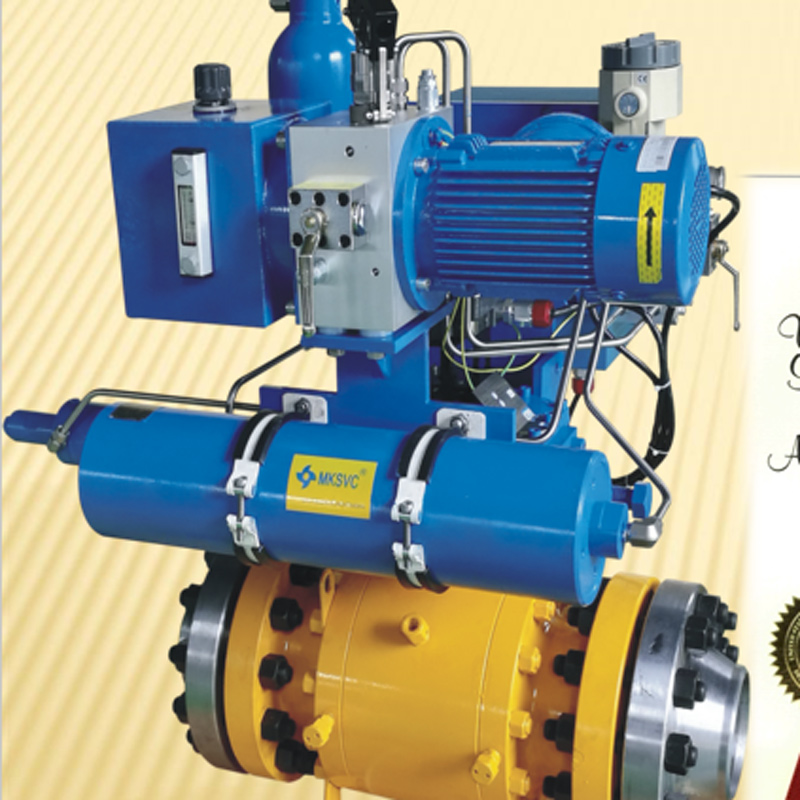

Ещё один момент — это материал самого фланца привода и болтовой группы. Если привод, скажем, с пневмогидравлическим комбинированным принципом действия, от компании вроде ООО Чэнду Майкесен Контроль Жидкости Оборудование (их сайт — mksvc.ru), он может быть рассчитан на серьёзные динамические нагрузки. Но если ответный фланец задвижки чугунный, а шпильки из обычной углеродистой стали, при частых пусках/остановах может возникнуть разница в коэффициентах температурного расширения. В итоге — ослабление затяжки. Поэтому сейчас мы всегда смотрим паспортные данные не только привода, но и узла, куда он ставится. Компания Чэнду Майкесен как раз занимается комплексными решениями, включая проектирование, и это правильно, потому что привод — это не отдельная игрушка, а часть системы.

Гидравлика, пневматика и комбинированные системы: личный опыт и грабли

Сейчас много говорят про интеллектуальные исполнительные механизмы. Но интеллектуальность начинается не с датчика положения, а с правильного выбора силовой части. У нас был проект, где нужно было обеспечить плавное, но быстрое перекрытие большой задвижки на трубопроводе с высоким давлением. Выбрали фланцевый привод с электрогидравлическим принципом. Логика была: электрика для управления точностью, гидравлика для высокого усилия. Всё в теории сходилось.

На практике же столкнулись с тем, что штатная гидростанция, хоть и выдавала нужное давление, не могла быстро реагировать на сигналы позиционирования из-за инерционности жидкости в длинных подводящих трубках. Привод срабатывал чётко, но с задержкой, которая для технологического процесса оказалась критичной. Пришлось перепроектировать схему, выносить гидроагрегат ближе, использовать аккумуляторы давления. Это та самая ситуация, когда кажется, что ты купил отличный ?мозг? (привод), но забыл про ?нервную систему? (трубопроводы и арматуру управления).

Именно поэтому в описании деятельности ООО Чэнду Майкесен мне импонирует фраза про ?предоставление соответствующих технических услуг?. Это не просто продажа железа. Это значит, что грамотный поставщик должен помочь просчитать не только момент на валу, но и динамические характеристики всей кинематической цепи: привод — фланец — шпиндель задвижки — сам затвор. Иначе можно получить либо недожатый клапан, либо перегрузку по моменту и поломку. Кстати, на их сайте mksvc.ru видно, что они работают с гидроприводом высокого давления прямого действия — это как раз для случаев, где нужна максимальная жёсткость и скорость отклика, без потерь в длинных магистралях.

Монтаж и обкатка: моменты, которые не прощают халатности

Допустим, привод выбран идеально. Самая частая ошибка на этапе монтажа — это неправильная центровка. Фланцевый привод задвижек имеет присоединительный фланец, который должен быть соосен с фланцем задвижки не только в статике, но и при рабочем ходе. Мы используем лазерные центровщики, но даже с ними бывают промахи, если не учитывается вес самого привода. Особенно это касается тяжёлых гидравлических моделей. Под весом конструкции может возникнуть прогиб, и ось штока сместится на доли миллиметра, чего уже достаточно для ускоренного износа сальников или манжет.

Второй момент — это обкатка. Любой, даже самый качественный привод, будь то от Майкесен или другого производителя, требует правильного ввода в эксплуатацию. Для гидравлических систем это прокачка, удаление воздуха. Для пневмогидравлических — регулировка редукционных клапанов и проверка работы золотников. Я видел, как новый привод выходил из строя через неделю потому, что его сразу нагрузили на 100% от паспортного момента, не проведя несколько циклов на холостом ходу и под низкой нагрузкой. Металлические пары внутри должны приработаться.

И третий, самый простой и потому часто игнорируемый пункт — защита. Фланец привода, особенно его тыльная часть, где часто расположены датчики или сервомоторы, должна быть защищена от попадания влаги, агрессивной среды или механических повреждений. Казалось бы, очевидно. Но на открытых площадках, под дождём и снегом, про это иногда забывают, ограничиваясь штатным кожухом, который не всегда герметичен. Результат — коррозия шпилек, окисление контактов, выход из строя системы позиционирования.

Взаимодействие с ?интеллектом?: когда автоматика конфликтует с механикой

Современный фланцевый привод — это редко просто ?включил-выключил?. Часто это узел, обвешанный датчиками положения, момента, температуры. И здесь возникает поле для новых ошибок. Автоматики любят чёткие сигналы. Но что, если датчик положения, например, потенциометрический, начал ?шумовать? из-за вибраций, которые неизбежны на том же гидравлическом приводе высокого давления? Система управления будет получать ложные данные и либо дергать привод, либо уйти в ошибку.

У нас был показательный случай на компрессорной станции. Привод с интеллектуальным контроллером работал отлично, пока не включили резервный турбокомпрессор. Вибрация фундамента возросла, и система начала постоянно сбрасывать ошибку ?недостижение заданной позиции?. Проблема была не в приводе, а в том, что датчик был жёстко смонтирован на его корпусе и ловил все резонансы. Пришлось ставить демпфирующую прокладку и экранировать сигнальный кабель. Это к вопросу о том, что разработка и проектирование, которые декларирует Чэнду Майкесен, должны включать в себя и анализ условий эксплуатации, а не только расчёт усилий.

Ещё один аспект — это ремонтопригодность. Иногда конструкция фланцевого привода задвижек такова, что для замены того же уплотнительного кольца или датчика нужно его полностью демонтировать с задвижки. А это — остановка технологической линии. Сейчас больше ценятся модульные конструкции, где основные узлы можно обслуживать на месте. При выборе привода на это тоже стоит смотреть. Удобно, когда производитель, как та же компания с сайта mksvc.ru, предлагает не просто изготовление, но и сервисные решения, предусматривающие быстрый доступ к ключевым компонентам.

Выводы, которые не являются выводом, а скорее заметками на полях

Так о чём это всё? Фланцевый привод задвижек — это не просто соединительная деталь и источник крутящего момента. Это интерфейс между системой управления и рабочей арматурой. И от того, насколько качественно продумана вся цепочка — от выбора материала фланца и центровки до интеграции с системой управления и условий эксплуатации — зависит не только его срок службы, но и надёжность всего узла.

Опыт, в том числе и негативный, подсказывает, что экономия на этапе проектирования и монтажа (вроде ?и так сойдёт, затянем потуже?) всегда выходит боком потом, в виде простоев и дорогостоящего ремонта. Хорошо, когда поставщик, будь то ООО Чэнду Майкесен Контроль Жидкости Оборудование или другой, понимает это и предлагает не просто продукт, а инженерный подход. Потому что в нашей области мелочей не бывает. Каждая новая история, каждый решенный (или не решенный) проблемный случай — это просто ещё один пункт в том негласном списке ?на что обратить внимание в следующий раз?. И этот список никогда не заканчивается.

В конце концов, любое оборудование, даже самое продвинутое, работает в реальном мире, с его перепадами температур, вибрацией, человеческим фактором. И задача специалиста — сделать так, чтобы ?железо? и ?реальность? нашли общий язык. А фланцевый привод в этой истории — один из самых важных переводчиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Производители приводов задвижек с электрическим управлением

- Ведущий завод малого гидравлического цилиндра

- Производители приводов вентиляционных клапанов

- Китай завод электрический привод задвижки ду 50

- Отличный электрический привод чугунной задвижки

- Китай завод привода клапана 100

- Отличный гидравлический цилиндр цена завод

- Высококачественные производители гидравлических цилиндров пресса для покупки

- Ведущие тумблеры

- Китайский завод по производству приводов задвижек ду 50