-

Телефон

+86-28-85865613

Промышленная панель управления

Когда слышишь ?промышленная панель управления?, многие представляют себе просто металлический ящик с парой лампочек и тумблеров. Это, наверное, самый распространённый и опасный стереотип. На деле, это нервный узел, от которого зависит не только работа линии, но и безопасность, и экономика всего производства. Я сам долго относился к ним как к расходникам, пока один случай на старой обогатительной фабрике не заставил пересмотреть всё. Там поставили якобы ?универсальную? панель, а она через месяц начала глючить из-за вибрации и пыли — классическая история экономии на мелочах, которая обернулась недельным простоем. С тех пор для меня ключевое в этом термине — не ?панель?, а ?управление?, и вот это ?управление? должно быть абсолютно надёжным и предсказуемым в конкретных, часто жестоких, условиях.

От концепции до железа: что на самом деле важно

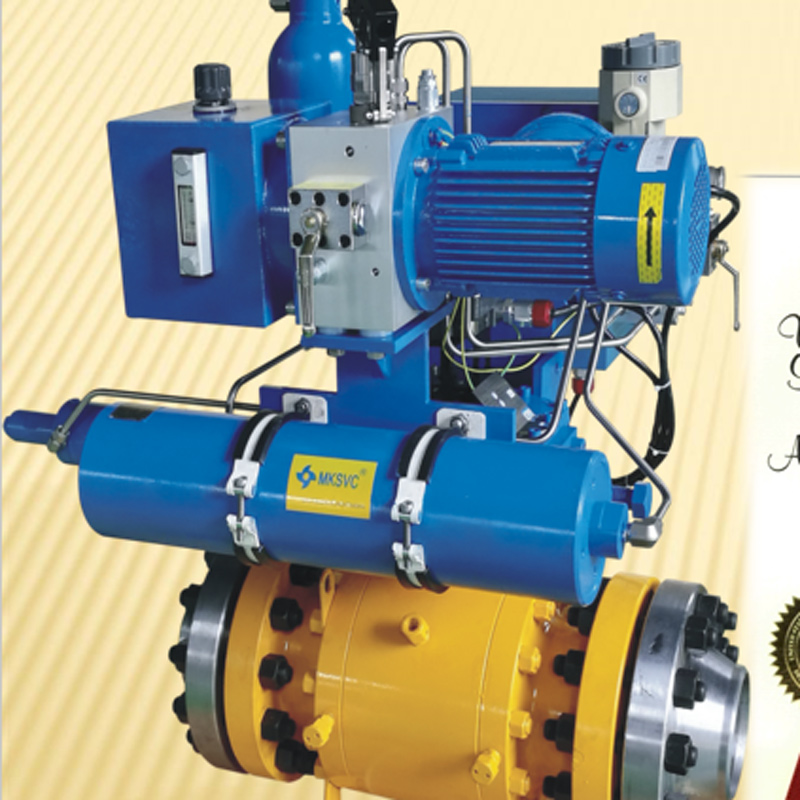

Итак, берём за основу, что промышленная панель управления — это интерфейс между человеком и процессом. Но начинается всё не с выбора кнопок, а с понимания процесса. Например, если мы говорим об управлении интеллектуальными приводами, как у тех же ребят из ООО Чэнду Майкесен, которые делают пневмогидравлические и электрогидравлические приводы для клапанов, то тут уже другой уровень. Их оборудование — это не просто ?открыл-закрыл?, это точное позиционирование, контроль усилия, обратная связь по множеству параметров. Панель для такого случая — это уже не просто орган управления, а инструмент диагностики и тонкой настройки.

Поэтому первая ошибка — пытаться взять готовую типовую панель под всё. Универсальных решений не бывает. Для привода высокого давления прямого действия, который, судя по описанию Майкесен, тоже в их линейке, нужна панель с совершенно другими алгоритмами защиты и индикации, чем для комбинированного привода. Там другие пиковые нагрузки, другие критические параметры. Если на панели не предусмотреть, условно, аналоговый индикатор давления в реальном времени с пороговой сигнализацией, а ограничиться зелёной ?Вкл.? лампочкой, можно пропустить момент нарастания опасной нагрузки.

Вот смотрю я на их сайт mksvc.ru, вижу, что компания занимается полным циклом: разработка, проектирование, изготовление. Это правильный подход. Идеальная ситуация, когда производитель приводов, как Майкесен, либо сам разрабатывает панели управления под свои изделия, либо тесно интегрируется с тем, кто их делает. Потому что они лучше всех знают, как ?дышит? их оборудование, какие сигналы ключевые, а какие — вспомогательные. Панель должна быть продолжением логики привода, а не посторонней надстройкой.

Пыль, вибрация, дураки: испытания в реальной жизни

Лабораторные испытания — это одно. А цех дробильного оборудования или химический завод — совсем другое. Корпус IP65 — это минимум, но часто и его недостаточно. Я помню, как на одном из объектов заказчик сэкономил, поставив панель в корпусе IP54, мотивируя это тем, что ?она же в будке стоит?. А будка не герметична, и пыль с содержанием металлической стружки сделала своё дело за полгода. Контакты забились, кнопки начали залипать.

Вторая беда — вибрация. Особенно актуально для приводов, управляющих мощными заслонками или шиберами. Крепление панели должно быть рассчитано не только на свой вес, но и на постоянную вибрацию от всего агрегата. Были прецеденты, когда от вибрации отпаивались внутренние соединения на плате контроллера, размещённого прямо в панели. Решение? Либо выносной контроллер в спокойном месте, либо специальные демпфирующие крепления и дополнительная фиксация элементов внутри. Это те мелочи, которые в каталоге не напишут, но которые решают всё.

И ?человеческий фактор?. Панель должна быть интуитивной для оператора, который работает в стрессе, в шуме, в перчатках. Большие, чётко различимые кнопки-грибы для аварийного останова, логичная группировка элементов, подсветка не просто для красоты, а для однозначного определения статуса. Если для запуска сложного цикла привода нужно нажать три кнопки в последовательности — это плохая панель. Оператор в экстренной ситуации будет бить по ней кулаком, и она должна это выдержать в прямом и переносном смысле.

Интеграция и протоколы: язык, на котором говорят машины

Современная промышленная панель управления редко работает сама по себе. Она — часть сети. И здесь начинается головная боль с протоколами связи. Старые Modbus RTU, более современные Profibus, EtherCAT, EtherNet/IP. Привод от Майкесен может ?говорить? на одном протоколе, а основная SCADA-система завода — на другом. Панель часто становится шлюзом, переводчиком.

Один из наших неудачных опытов был как раз связан с этим. Поставили панель с приводом, всё физически подключили, но не проверили ?глубину? интеграции по протоколу. Оказалось, панель могла только считывать статус ?Вкл./Выкл.? и задавать общую команду, а для тонкого управления позицией нужен был доступ к конкретным регистрам привода, которые панель ?не видела?. Пришлось в срочном порядке обновлять firmware и переписывать часть логики. Теперь это обязательный пункт в ТЗ: не просто ?поддерживает протокол X?, а ?обеспечивает полный доступ ко всем функциональным параметрам конкретной модели привода Y?.

Именно поэтому наличие у производителя, такого как ООО Чэнду Майкесен, собственных технических служб, которые предоставляют услуги по настройке и интеграции, — огромный плюс. Они могут предоставить библиотеки коммуникаций, готовые экраны для визуализации или даже модули для популярных SCADA-систем. Это экономит недели, а то и месяцы пуско-наладки.

Ремонтопригодность и будущее: думать на шаг вперёд

Всё ломается. Даже самое качественное. Поэтому при выборе или проектировании панели я всегда смотрю на её ?внутренности? с точки зрения ремонта. Модульная конструкция — это идеал. Чтобы при выходе из строя одного из блоков (блока питания, контроллера ввода-вывода) можно было заменить его, не снимая всю панель и не выпаивая микросхемы. Наличие принципиальной схемы на внутренней стороне дверцы — мелочь, которая говорит о продуманности.

Ещё один момент — запас по вводам-выводам. Всегда, всегда нужно закладывать минимум 15-20% свободных дискретных и аналоговых каналов. Потому что в процессе эксплуатации обязательно появится идея добавить датчик температуры, сигнальную сирену или ещё один клапан в контур. Если для этого нужно ставить дополнительную коробку и тянуть провода — это провал первоначального проекта.

И, заглядывая в будущее, — возможность обновления. Мир промышленной автоматизации не стоит на месте. Может появиться новая, более эффективная алгоритмика управления тем же электрогидравлическим приводом. Промышленная панель должна позволять загрузить новую программу, а не требовать полной замены аппаратной части. Это вопрос как стоимости владения, так и гибкости производства.

Выводы без глянца: практика против каталога

Так к чему же всё это? К тому, что выбор или создание промышленной панели управления — это не закупка товара по каталогу. Это инженерная задача, глубоко привязанная к технологическому процессу и конкретному оборудованию, которым она управляет. Опыт таких компаний, как Чэнду Майкесен, которые проходят весь путь от разработки привода до его интеграции, бесценен, потому что они видят проблему с двух сторон.

Идеальная панель — та, о которой оператор не думает в штатном режиме. Она просто работает, чётко и безотказно. А в нештатной — даёт ему всю необходимую информацию для быстрого и правильного решения. Она защищена от среды, от случайных воздействий, и при этом остаётся открытой для модернизации.

Поэтому, когда вам next time будут предлагать ?готовое решение? для панели, задайте вопросы про вибрацию, про запас по IO, про детали интеграции с вашим конкретным приводом. Ответы на них скажут о качестве куда больше, чем блестящая брошюра. В этом деле мелочей не бывает. Только так можно получить не ?коробку с кнопками?, а настоящий инструмент управления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия DGOA Привод газожидкостного соединения

Серия DGOA Привод газожидкостного соединения -

Серия угловых ходов DGHA Гидравлический привод углового хода

Серия угловых ходов DGHA Гидравлический привод углового хода -

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа

Параллельный двухнаправленный привод серии DGOA Электрогидравлический привод тумблерного типа -

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих)

Пневматический привод высокого/низкого давления серии DG (H/P) A: (Конструкция параллельной вилочной коробки с двойным расположением направляющих) -

Гидравлическое аварийное отключение Шаровой кран

Гидравлическое аварийное отключение Шаровой кран

Связанный поиск

Связанный поиск- Производители приводов шаровых клапанов в Китае

- гидравлический цилиндр экскаватора

- задвижки стальные с эл приводом

- Китайский производитель гидравлических систем для шкафов управления (ящиков управления)

- Китайские производители пневматических приводов низкого давления

- Высококачественные производители приводов электромагнитных клапанов

- Китайский производитель приводов дроссельных клапанов

- Купить гидравлический цилиндр пресса в Китае

- Высококачественные гидравлические ручные насосы

- Производитель приводов для клапанов Lada Lagros